Станки гидроабразивной резки применяют для обработки металлов, камня, пластиков, стекла в военной, авиационной и инструментальной промышленностях, машиностроении. Резка по этой технологии — эффективный и быстрый процесс, позволяющий воспроизводить точные детали из практически любых материалов.

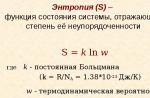

Возможности станков

При сравнении технических свойств гидроабразивных станков с ЧПУ в качестве эталона используют камень. Ведь он очень сложно обрабатывается и отличается высокой плотностью. Поэтому справившись с горными породами, оборудование без труда разрежет любые другие материалы.

Направленная тонкой струей под давлением на камень, вода разрезает горные породы. При этом линия реза может быть любой конфигурации, поэтому технология позволяет создавать сложные резные узоры и орнаменты.

Абразивная резка металлов способна справиться даже с одним из самых прочных металлов — титаном. Необходимо только вложить правильные координаты в электронный мозг и запустить процесс. Мощность воздействия определяется сочетанием следующих характеристик, задаваемых оператором:

- давление струи;

- подача абразива;

- скорость и характер подачи воды;

- количество абразивных частиц;

- характеристики абразивных частиц.

В качестве режущих частиц можно применять самые разнообразные материалы, в том числе:

- гранат для титановых сплавов и высокопрочных сталей;

- агломерат для камня;

- песок используют для резки стекла;

- шлаки силикатного происхождения для пластиков.

Одним из наиболее популярных абразивных материалов является гранатовый песок, включающий разные части кварцевого песка, корунда, оксида железа.

Принцип работы и виды станков гидроабразивной резки

Станок гидроабразивной резки с ЧПУ работает следующим образом:

- насос подает волу в рабочую головку, здесь создается струя воды необходимого диаметра. Поступает в смеситель, где образуется водно-песчаная смесь, оттуда направляемая непосредственно в сопло. Диаметр сопла может быть от 1 до 5 мм;

- из сопла под давлением от 100 до 6000 бар выливается смесь, выбивающая частички материала. Скорость движения смеси в несколько раз превышает скорость звука. Головка поворачивается в большом диапазоне и контролируется автоматикой;

- происходит процесс искусственной эрозии, позволяющий работать с каменными плитами до 300 мм толщиной.

Обработка мягких материалов, например, древесины, резины, некоторых пластиков проводится без абразивных частиц, чистой водой. Сопло надевается сапфировое или рубиновое, а дюза должна быть минимального поперечника. Такие сопла служат дольше, ведь чистая вода более мягко воздействует на расходники.

Оборудование для гидроабразивной резки различается устройством, назначением, мощностью и стоимостью:

- станки с ЧПУ;

- портативные.

Станки с ЧПУ выполняют резку в соответствии с загруженными параметрами и чертежами. Они выполняют сложные фигурные изделия практически без вмешательства оператора. Производственные цеха обычно оснащаются таким оборудованием.

Портативные аппараты хороши для резки любых материалов в труднодоступных и опасных местах, например, туннелях. Работа выполняется очень быстро и точно. Поэтому данный вид обработки очень экономичен.

Конструкция станка

Гидроабразивная резка представляет собой обработку твердых материалов плотностью около 2,5 т\кубометр с помощью смеси твердых частиц и воды по принципу эрозии. Режущая смесь подается на материал под мощным давлением, водным потоком малого диаметра через головку особой формы. Скорость обработки зависит от параметров материала.

Гидроабразивные станки с ЧПУ представляют собой комбинацию нескольких модулей, в том числе навесных:

- механизм подачи твердых частиц;

- стол в виде ванны;

- насос для воды повышенного давления;

- портал;

- подвижная головка;

- механизм распределения давления;

- емкость для абразивной смеси.

Дополнительно установка гидроабразивной резки оснащается повышающими точность системами автоматического измерения и управления.

Головки выполняются из искусственных минеральных веществ, они достаточно дороги и требуют периодической замены. Также подлежат замене трубки смешения из прочных металлов.

Обработка проводится на столе специальной конструкции.

У метода гидроабразивной резки есть множество преимуществ:

- при работе специализированного станка отходы минимальны;

- поверхности камня не придается ненужная шероховатость;

- металл не покрывается окалиной;

- обработка происходит при комнатной температуре, исключается перегрев материала;

- качество получаемых деталей высочайшее;

- возможны самые разнообразные виды гидроабразивной резки, в том числе имитирующие ручную резьбу;

- материал не деформируется;

- можно полностью снять лицевой слой с обрабатываемой детали или снять фаску;

- не выделяются вредные пары, газы, сажа;

- обрабатывать можно плиты толщиной более 15 см.

Оборудование гидроабразивной резки с ЧПУ работают в автоматическом режиме, ручной труд не применяется. Все обрабатываемые материалы полностью сохраняют свои первичные качества.

Специальная оснастка станков с ЧПУ

Датчики высоты и предотвращения столкновений следят за расстоянием между поверхностью материала и соплом. Они предотвращают смещение головки под напором воды и столкновения с вертикальными поверхностями во время работы. Перед началом работы контроллер определяет толщину материала и необходимую глубину выработки. Периодически во время работы датчик вносит корректировки в работу в зависимости от уже проделанных операций.

Лазерная указка дает возможность точно «прицелиться» при размещении детали на рабочей столешнице, ускоренно позиционирует сопло. Функция применяется на малом и большом столах координат. Указатель надежно защищен от воды крепким водонепроницаемым корпусом.

Подложка используется для обработки мелких деталей, улучшения контакта водно-песчаной струи и материала. Подложки обладают специальной структурой, легко пропускающей воду и надежно удерживающей деталь.

Набор зажимов предоставляется с каждым станком. С его помощью на столешнице крепко фиксируются детали различных размеров и форм.

Система охлаждения насоса обязательна для эффективной работы. Она может быть замкнутой или проточной. Замкнутая более экономична.

Дозатор подачи абразива контролирует количество абразива для работы по материалу разной толщины. Исключает перебои с подачей абразива, что очень важно при резке ценных материалов, обработка которых чистой водой может их испортить.

Система очистки воды предотвращает появление минеральных отложений на клапанах, шарнирах и других элементах станка с ЧПУ. Вода очищается от кальция и железа. Допустимое количество железа в 1 литре воды составляет не более 10 миллиграмм. Система очистки повышает производительность и срок эксплуатации станка с ЧПУ.

Видеоролики демонстрируют гидроабразивную резку в трехмерном и двухмерном пространствах:

Уникальность технологии гидроабразивной резки заключается в том, что с ее помощью можно раскроить практически любые виды материалов. Важно отметить, что гидроабразивная резка является альтернативой не только механической, но и лазерной, плазменной, а также ультразвуковой резке, и в некоторых случаях является единственно возможной.

При гидроабразивной резке материал обрабатывается тонкой сверхскоростной струей воды. Для увеличения разрушительной силы водяной струи в нее добавляются частицы высокотвердого материала – абразива. Иногда гидроабразивное оборудование называют «гидрорезка», «водоструйная резка», «водорезка», «ГАР» или «waterjet». В промышленности такие станки используются с 1982 года, а их прототипы, появились еще в 1970 году.

В чем же суть процесса гидроабразивной резки? Если обычную воду сжать под давлением около 4000 атмосфер, а затем пропустить через отверстие диаметром меньше 1 мм, то она потечет со скоростью, превышающей скорость звука в 3-4 раза. Будучи направленной на обрабатываемое изделие, такая струя воды становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

Технология резки

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000-6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08-0,5 мм с околозвуковой или сверхзвуковой скоростью (до 900-1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива - гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5-1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70-100 сантиметров.

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия, а также следует учитывать, что более твердый абразив быстрее изнашивает узлы режущей головки. При гидроабразивной резке разрушительная способность струи создается в гораздо большей степени за счет абразива, а вода выполняет преимущественно транспортную функцию. Размер абразивных частиц подбирается равным 10-30% диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения. Обычно размер зерен составляет 0,15-0,25 мм (150-250 мкм), а в ряде случаев - порядка 0,075-0,1 мм (75-100 мкм), если необходимо получение поверхности реза с низкой шероховатостью. Считается, что оптимальный размер абразива должен быть меньше величины (dс.т.- dв.с.)/2, где dс.т.- внутренний диаметр смесительной трубки, dв.с.- внутренний диаметр водяного сопла.

Характерная область применения технологий резки водой

| Гидрорезка | Гидроабразивная резка |

| Кожа, текстиль, войлок (обувная, кожаная, текстильная промышленность) | Листы из сталей, металлов |

| Пластики, резиновые изделия (автомобильная промышленность) | Различные металлические детали (отливки, шестерни и др.) |

| Электронные платы | Сплавы алюминия, титана и др., композитные материалы, толстостенные пластмассы (авиационная и космическая промышленность) |

| Ламинированные материалы (авиационная и космическая промышленность) | Бетон, железобетон, гипсовые блоки, твердая брусчатка и др. строительные материалы |

| Теплоизоляционные, уплотнительные и шумопонижающие материалы | Камень, гранит, мрамор и др. |

| Продукты питания - замороженные продукты, плотные продукты, шоколад, выпечка и др. | Стекло, бронированное стекло, керамика |

| Бумага, картон | Комбинированные материалы, материалы с покрытием |

| Дерево | Дерево |

| Термо- и дуропласт | Армированные пластики |

Типичная область применения некоторых абразивных материалов при резке

| Наименование | Характерная область применения |

| Гранатовый песок (состоит из корунда Al 2 O 3 , кварцевого песка SiO 2 , оксида железа Fe 2 O 3 и других компонентов) | Широко распространен для резки различных материалов, в особенности высоколегированных сталей и титановых сплавов |

| Зерна электрокорунда (состоит преимущественно из корунда Al 2 O 3 , а также примесей) или его разновидности | Искусственные материалы с очень высокой твердостью по Моосу. Используются для резки сталей, алюминия, титана, железобетона, гранита и др. материалов |

| Зерна карбида кремния (SiC) - зеленого или черного | |

| Кварцевый песок (SiO 2) | Резка стекла |

| Частицы силикатного шлака | Резка пластика, армированного стекло- либо углеродными волокнами |

Преимущества, недостатки и сравнительная характеристика

С помощью гидроабразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1-100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60-90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- более высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Гидроабразивная струя способна разрезать материалы толщиной до 300 мм и больше. Резка может выполняться по сложному контуру с высокой точностью (до 0,025-0,1 мм), в том числе для обработки объемных изделий. С ее помощью можно делать скосы. Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

К недостаткам водно-абразивной резки относятся:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление, а также издержками по утилизации отходов;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Почему не все пользуются станками ГАР?

Если у станков ГАР столько очевидных преимуществ, почему далеко не все применяют их на своем предприятии? Ответ скрывается не в самом процессе резки струёй воды с абразивным материалом, а в возможности контролировать этот процесс. До сих пор применение установок требовало от пользователя одновременно умения программировать и навыков опытного оператора.

Линейная скорость сопла станка ГАР должна изменяться в зависимости от изменений формы деталей. Слишком высокая скорость или ее резкое изменение может привести к снижению качества обработки. В прошлом применение гидроабразивной обработки требовало ручной установки программ для того, чтобы контролировать скорость передвижения режущей головки.

Однако даже самая лучшая программа требовала для обслуживания установок опытных операторов, которые могли бы контролировать их скорость. Когда струя абразивного материала продвигалась вдоль линии реза, оператор подбирал скорость движения сопла и таким образом оптимизировал процесс.

Слишком высокая скорость отрицательно сказывалась на качестве кромок и точности. При слишком низкой снижалась точность и повышались затраты времени. Если сопло установки ГАР проходило угол слишком быстро, это могло плохо повлиять на форму и качество резки.

В результате станки гидроабразивной резки применялись в массовом производстве, не требующем высокой точности обработки, например, для изготовления сотней деталей с помощью хорошо проверенной программы либо для резки материалов, не поддающихся обработке с помощью иных технологий. Появившиеся станки компании «WaterJet Corp.» (Италия) значительно упростили этот процесс. Гидроабразивная обработка стала гораздо более доступной, а оборудование - простым в эксплуатации.

Кроме того, компания выпускает установки с 4-мя и 5-тью управляемыми осями (рисунок №1), позволяющими осуществлять сложную резку деталей из листового материала. Например: вырезку деталей с внутренними и наружными фасками по любым криволинейным поверхностям, вырезку наклонных отверстий любого профиля с прямолинейной образующей и обработку сложных криволинейных пазов.

Помимо 4-х и 5-ти координатной резки деталей из листового материала, реализуемых с помощью режущей головки, Water Jet выпускает станки для объёмной 5-ти координатной гидроабразивной резки, имеющей возможность направлять гидроабразивную струю под любым углом к поверхности стола, в том числе горизонтально.

Примеры обработки

7 основных причин, по которым стоит выбрать установку гидроабразивной резки:

Установки гидроабразивной резки - долгое время считались оборудованием, предназначенным лишь для высококвалифицированных специалистов. Однако за несколько последних лет это оборудование сильно изменилось. Благодаря новым технологиям практически каждая механическая мастерская или производственное предприятие может позволить себе приобрести и эффективно использовать высокоточную систему гидроабразивной резки, даже обладая небольшим опытом или вообще не имея такой практики. Компания «WaterJet Corp.» совершила переворот в промышленности, предложив первую действительно доступную систему, сочетающую в себе возможности струи абразивного материала и высокоточной обработки.

- 1. Широкий спектр обрабатываемых материалов

Гидроабразивная резка подходит для различных материалов, в том числе металлов, керамики, композита, стекла, мрамора и гранита.

- 2. Высокое качество обработки краёв

После резки на установках гидроабразивной резки «WaterJet Corp.» края материала получаются такие же гладкие, как при пескоструйной обработке. Нет острых кромок, заусенцев, неровных краёв.

- 3. Отсутствие нагревания в процессе обработки

В связи с тем, что станки гидроабразивной резки используют воду и абразив, в процессе резки обрабатываемый материал почти не нагревается. Поэтому она идеальна для материалов, которые под влиянием высокой температуры деформируются или реагируют на тепло каким-либо иным образом (например, титан).

- 4. Безопасность для окружающей среды

Гидроабразивная резка металла и алюминия представляет собой такой способ их обработки, при котором рабочим инструментом является смесь абразива и воды, подаваемая под высоким давлением с высокой скоростью.

1 Суть и технология гидроабразивной резки

Базируется данная технология на принципе влияния эрозионного плана абразивных твердых элементов и водяного направленного высокоскоростного потока на материал, подвергаемый резке. С точки зрения физики процесс обработки заключается в отрыве частиц материала из полости реза скоростной струей частиц, находящихся в твердой фазе.

Эффективность данной операции, а также стабильность ее протекания зависят от грамотного подобранных значений:

- размера и расхода абразивных элементов;

- расхода и давления воды.

При сжатии обычной воды под нагрузкой примерно 4 тысячи атмосфер и последующем ее пропускании через малое по сечению сопло (до 1 миллиметра), ее скорость в 3–4 раза превысит скорость звука. Если направить такой поток сжатой воды на какую-либо поверхность, он будет представлять собой мощнейшее режущее приспособление. А если еще дополнительно добавить в поток специально подобранные абразивы, он сможет без труда разрезать изделия из прочного металла толщиной от 10 и выше сантиметров.

Гидроабразивная резка своими руками ничем не отличается от процесса, предлагаемого в наши дни многими фирмами и предприятиями. Для обработки материала нужно приобрести специальное оборудование, которое функционирует по следующему принципу:

- в режущую головку агрегата при помощи нагнетательного механизма подается вода под давлением от 1000 до 1600 атмосфер;

- через дюзу малого сечения (от 0,08 до 0,5 мм) вода на сверхзвуковой либо близкой к ней скорости (около 1200 м/с) идет в устройство, где происходит ее смешивание с карбидами кремния, частицами электрокорунда или песка, иного материала с высокой твердостью;

- из смесительного отсека, который имеет диаметр (внутренний) сопла, полученная смесь подается на материал и разрезает его.

Остаточная энергия режущего потока гасится 70–100-сантиметровым слоем воды. Стоит отметить, что в некоторых агрегатах для резки абразивный материал смешивается с водой не в отдельной камере, а непосредственно в трубке, откуда он поступает на обрабатываемое изделие. При обычной гидрорезке абразивных частичек нет, и вода сразу направляется на поверхность, которую планируется разрезать.

2 Особенности резки изделий водой с абразивами

Струя при описываемой технологии обретает свой разрушительный потенциал в основном за счет абразивных составляющих потока. А уже сугубо транспортная функция ложится на воду. Частицы абразива при этом по размеру подбираются таким образом, чтобы быть не более 10–30 процентов от показателя сечения струи. Именно при таких условиях гарантируется стабильный поток и высокий эффект обработки.

В тех случаях, когда требуется получить малую шероховатость поверхности реза, используют частицы размером от 75 до 100 мкм, в остальных – от 150 до 250 мкм. В целом же, "идеальный" показатель абразива высчитывают как разницу между внутренними сечениями трубки для смешивания агрегата и водяного сопла, разделенную на два.

Выбор твердости абразивных элементов производят с учетом твердости детали, которая подвергается обработке, и вида материала, из которого она сделана. Не рекомендуется применять абразивы твердостью менее 6,5 единиц по шкале Мооса. При этом следует помнить, что режущая головка и ее отдельные компоненты изнашиваются намного быстрее, если используется очень твердый абразив.

Интересующий нас вид резки дает возможность обрабатывать:

- гранит, прочный камень, мрамор и аналогичные материалы;

- металлические, стальные, ;

- армированные пластики;

- используемые в космической и авиационной сфере титановые, композитные и алюминиевые сплавы, пластмассы с особо толстыми стенками;

- деревянные изделия;

- керамические конструкции;

- любые стройматериалы, включая высокотвердую дорожную брусчатку, железобетон и бетон, блоки из гипсовых композиций;

- изделия со специальными покрытиями;

- бронированное и обычное стекло;

- шестерни и аналогичные детали из металла.

Как правило, разные материалы режутся струей, содержащей определенные виды абразива:

- армированный углеродными либо стеклянными волокнами пластик обрабатывают потоком с силикатным шлаком;

- гранит, железобетон, стальные поверхности и прочие высокотвердые материалы – черным либо зеленым кремниевым карбидом, а также частицами электрокорунда;

- сплавы на основе титана и высоколегированные стали – гранатовым песком.

Большую часть трубок для смешения воды и абразива выпускают из специальных сплавов, которые характеризуются высоким уровнем прочности. Эксплуатироваться без замены они могут до 200 часов непрерывной работы. А сопла производят, как правило, из драгоценных камней – рубина, сапфира, алмаза. Алмазные конструкции без проблем выдерживают до 1,5–2 тысяч часов использования, остальные рассчитаны на 150–200 часов.

3 Гидроабразивная резка металла и других материалов – плюсы и минусы технологии

К самым важным достоинствам процесса резки с применением струи воды и абразива относят:

- отличное качество реза, обеспечивающее показатель 1,6 Ra (средняя величина шероховатости обработанной кромки материала);

- абсолютная взрыво- и пожаробезопасность операции;

- малые потери материалов при обработке;

- отсутствие в легированных и и сплавах на их основе явления выгорания легирующих добавок;

- отсутствие выделений газов при резке, как следствие, экологическая "безупречность" процесса;

- в зоне обработки нет термовоздействия (материал в данной области нагревается максимум до 90 градусов по Цельсию);

- большой спектр толщин материалов, которые можно разрезать (до 30 сантиметров включительно);

- высокая производительность (допускается упаковывать материалы небольшой толщины в общую связку и производить их разрезание за один проход потока);

- нет пригорания и плавления металлов в прилегающей к зоне реза областях, как, впрочем, и непосредственно в месте обработки;

- режущая головка делает минимум холостых ходов, что увеличивает общую эффективность применения технологии.

Описываемая резка признается оптимальной для изделий из меди, алюминия, латунных сплавов, которые имеют высокую теплопроводность. При других вариантах их обработки необходимо применять мощные нагревающие источники, что влечет за собой повышение стоимости работ. Даже лазерная резка медных и алюминиевых конструкций не так эффективна, как гидроабразивная.

Кроме того, такая обработка подходит для:

- выполнения скосов на обрабатываемых изделиях;

- резки объемных конструкций и высокоточного разрезания деталей по сложному контуру.

К недостаткам использования гидроабразивного оборудования относят:

- обусловленный огромной скоростью высокий уровень шума во время работы агрегата;

- малая (по сравнению с лазерной и плазменной технологиями) скорость резки тонколистовой стали;

- недолговечность головки для резания и иных компонентов оборудования;

- высокие затраты на эксплуатацию установки.

Известная поговорка о том, что вода камень точит, умалчивает о том факте, что она ещё и металл режет, да не за сотни лет, а моментально. Много сказано о резке металла своими руками при помощи плазматронов – водой, превращающейся под воздействием электричества в дугу плазмы. Но существует ещё один способ, дающий более чистый срез, не нуждающийся в финишной обработке – это . Разделение детали водой без специальной подготовки жидкости, даст менее гладкие края заготовок, тогда придётся их обрабатывать дополнительно своими руками при помощи инструментов с применением силы. При условии, что водно-песчаная смесь, подаваемая под давлением, применяется для резки металла толщиной до 20 см, лучше чтобы края заготовок обрабатывать дополнительно не приходилось. А всего-то подготовительный процесс заключается в фильтрации воды.

Преимущества гидроабразивной струи

Гидроабразивная резка была разработана для изготовления деталей для авиации. Впоследствии этот метод был назван лучшим в обработке тугоплавких материалов и сталей. Теперь он используется на производствах, где работает оборудование с ЧПУ. Не меньшее значение резка водой имеет для автомастерских и изготовления предметов быта своими руками, где применяется оборудование без крепежей.

Низкий температурный режим работы даёт преимущества в обработке стали. Резка металла плазмой или газом приводит к сильному нагреву металла, что вызывает окисление и прочие побочные эффекты (в зависимости от индивидуальных характеристик металла). Воздействие на металл абразивных частиц, подаваемых под большим давлением с водой, тоже приводило бы к нагреву листа и его оплавлению, но резка происходит настолько быстро, что сравнить её по чистоте реза можно только с лазером, а по скорости с плазмотроном. Прогрев обрабатываемой поверхности при работе соответствующий – он настолько незначителен, что даже окалин нет. Как нет зависимости от размера оборудования и способа работы — без участия человека или проведение реза оборудованием на ручном управлении.

Приятным моментом при проведении работ своими руками состоит в том, что никаких сильных запахов, дыма и пыли оборудование не производит. Держать под рукой запасные режущие инструменты так же нет необходимости, это оборудование работает без твёрдых резцов – только очень мелкий песок с водой. Скальпелем, отделяющим толстенные куски металла с хирургической точностью, выступает вода, поступающая в сопло под давлением, на выходе из сопла она насыщается абразивными микрочастицами, при мгновенном смешивании получается мощная режущая смесь.

Весь цикл резки как на заводском оборудование с ЧПУ, так и своими руками на обычном станке проводится в один этап. Тонкие и толстые, тугоплавкие и тягучие материалы режутся на одной и той же скорости, без каких-либо ограничений. Станки с возможностью обрабатывать насколько деталей одновременно – это возможность в кратчайшие сроки провести необходимую обработку металла и стекла, пластика и резины, благодаря тому, что нет необходимости перенастраивать оборудование. Детали из материалов разной твёрдости при необходимости будут обработаны за один рабочий цикл.

При обработке материалов своими руками, обрабатывать их поочерёдно выгоднее в плане экономии времени, которое ушло бы на закреплении материалов на рабочей поверхности, а комбинированная деталь, состоящая из нескольких совершенно разных материалов, легко и точно будет разрезана при помощи гидроабразивной смеси подаваемой под высоким давлением.

Применение станков гидроабразивной резки

Оборудование, работающее на гидроабразивной взвеси применяется для:

- Художественной резки металла водой, и прочих материалов с различными техническими характеристиками. Тонки е и широкие детали можно резать не только под прямым углом. Изменение наклона режущей субстанции не скажется на чистоте краёв среза. Ни один из материалов, которые режет это оборудование, не требует последующей обработки, деталь из-под гидрорезца выходит готовой на 100%.

- Самые сложные элементы, повторяющиеся в нескольких фрагментах и детали, требующие повышенной точности, лучше выполнять на программируемом станке резки водой. Компьютерная программа лучше человека управится с точными задачами по обработке деталей, не терпящих отклонений. Для творчества и изготовления предметов, не задействованных в сложных механических агрегатах, вполне подойдёт оборудование на ручном управлении.

- Максимальная толщина металла для резки водой, как уже было сказано ранее, составляет 200 мм, но есть и исключения. Гидроабразивной взвесью можно резать медь толщиной всего 5 мм, тугоплавкие сплавы до 12 мм, титан толщиной до 17 мм. Если посмотреть на сферу применения этих металлов и их стоимость, то не так уж велика потеря.

- При необходимости сделать своими руками украшение из меди или латуни, то верхний слой убирается поэтапно. Так что углубление в 1 см можно сделать за 2 прохода вместо одного. Как говорят скульпторы, работающие над шедевром с резцом – отсечь всё ненужное. Тот же принцип работы и с гидроабразивным режущим элементом. Для точного воспроизведения детали лучше воспользоваться станком на компьютерном управлении.

Станки без ЧПУ работают на ручном управлении, настройка станка для резки целиком производится оператором, что может дать некоторые неточности, если угол резки выставлен неверно. Но такой станок не требует никаких специфических знаний. Он значительно дешевле своего управляемого компьютером собрата. Мало функциональное оборудование, разобраться в его настройках можно достаточно быстро. Простые и сложные линии, а так же стандартные геометрические фигуры на этом станке может выполнить своими руками каждый, после краткого ознакомления с устройством станка, техникой безопасности, способом заправки его водой с песчаным абразивом, способом изменения угла резки.

Начать статью предпочтительнее будет с вопроса. Действительно, чем водой (видео процесса этого, к слову, можно найти на нашем портале) будет отличаться от других существующих способов резки металла?

Наиглавнейшее, на наш взгляд, отличие состоит в том, что при такой резке не будут использоваться никакие режущие элементы — металлические или же керамические.

Не применяются также дуга и электричество, не применяется и специализированный газовый резак. Все процессы выполняются исключительно с помощью обыкновенного абразива и воды, которые в качестве струи (в смешанном виде) подаются в заданном направлении под высоким давлением.

Даже если происходит резка металла водой своими руками, в конечном итоге должен обязательно получаться ровненький шов, который выполнен с помощью той же воды и того же абразива (нередко, в качестве абразива может применяться разнородная металлическая крошка, песчаные насыпи и другие материалы).

Необходимо отметить — у такого способа, как гидроабразивная резка металла, цена которой может отличаться (в дальнейшем, в статье будет рассказано, почему) имеется определенное количество существенных положительных моментов!

Первое, на что обращают внимание сварщики — это то, что резка металла водой (видео это прекрасно демонстрирует) позволяет избежать травматических последствий для рабочего. Сам металл, в большинстве случаев, будет нагреваться вплоть до температурных показателей, находящихся в диапазоне от шестидесяти до девяноста градусов по Цельсию, но не более.

Умелый мастер, использующий , цена на который в последнее время несколько упала по причине возрастающей среди производителей конкуренции, сумеет даже разрезать металл, толщина которого будет более десяти сантиметров!

Тем, кто уже успел обрадоваться кажущейся «дешевизне», можно смело успокоиться. Гидроабразивная резка металла — оборудование, цена и характеристики которой удивляют (выше мы просто описали факт вмешательства китайского рынка и реакцию на это вмешательство показателей стоимости агрегатов).

Должны выполняться водой, подающейся под высочайшим давлением (вплоть до двухсот атмосфер) очень тонкой струей. Заметим, что производить работу с таким оборудованием надлежит предельно аккуратно.

Стоит сказать, что в некоторых моделях резаков отбрасываемые водяные брызги будут рикошетить вовнутрь струи, в других – выбиваться в стороны. Именно поэтому нужно применять защитный экран, произведенный из ударостойкого пластика — если не стараться избегать травм, это будет, что называется, «себе дороже».

Влияние материала на стоимость работ. Функции абразивов

Цена на которую часто обозначается личными предпочтениями сварщика, может стоить по-разному и из-за использования разных абразивных материалов. Главный недостаток абразивов — дороговизна. Абразив используется для так называемого «пробива» — то есть, он позволяет воде пробиться в углублённые слои металла, который обрабатывается.

Когда выполняют листовую резку металла, стараются использовать только резку водой, без смешивания с абразивами. Однако тут нужно учитывать то, что расход воды в данном случае будет очень высоким!

Какие плюсы у резки металла водой?

Основное преимущество заключается в том, что при использовании «скрытых» насадок практически не выделяются пыль или же водные брызги. Помимо этого, на отрезанном куске металла не остается заусениц. После хорошей резки не нужно даже производить шлифовку краёв, что достаточно удобно и ускоряет процессы производства.

Последнее, самое интересное преимущество заключается в имеющейся возможности выполнения резки без прямого участия оператора.

К станку просто-напросто подключают управляющий компьютер, а оператору, в свою очередь, нужно только лишь ввести данные, согласно ориентации механизмов на которые и будет происходить водяная резка металла!

Далеко не каждый двигательный элемент или насос могут поддерживать такое вот управление в «удаленном» режиме. В тексте ранее упоминалось о высокой стоимости оборудования — хотелось бы конкретизировать в конце статьи. Подобное оборудование действительно очень дорогое, и, в большинстве случаев, знаменитыми изготовителями производится только лишь по индивидуальному заказу от предприятий.

Представьте себе, что один лишь только блок управления в хорошем гидроабразивном резаке будет стоить около девяти тысяч американских долларов! Дополнительные устройства, помогающие осуществлять мониторинг за процессом резки – и того дороже!

Еще по этой теме на нашем сайте:

-

Очень востребованными во многих сферах стали такие работы, как сварочные. Применяются они и в строительстве, и в быту. У каждого может возникнуть необходимость в проведении... -

Газовая резка металла представляет собой трудоёмкий процесс, предполагающий нагревание определённых металлических деталей при помощи пламени газа. Происходит данный процесс под воздействием определённой температуры.... -

Процесс изготовления металлических конструкций и изделий различного назначения неразрывно связан с необходимостью обработки металла. Иными словами, металл нужно каким-либо образом разрезать, отделять на отрезки и... -

Качество готовых металлических конструкций и изделий определяется, в первую очередь, качеством самого производственного процесса. Чтобы получить достойный результат, необходимо использование профессионального металлорежущего оборудования. Будь-то станок...