Работать ручным фрезером на специальном столе удобнее и эффективнее. Поэтому обладатели инструмента рано или поздно задумываются о покупке стола или изготовлении своими руками.

Самодельная конструкция обладает рядом преимуществ, о которых вы узнаете далее.

Назначение фрезерного стола

пример самодельного фрезерного стола

Фрезер это один из основных инструментов для деревообработки. С его помощью можно:

- вырезать шиповое крепление;

- выбрать паз или канавку;

- проточить кромки.

Некоторые процессы неудобно делать ручным инструментом, ведь необходимо одновременно держать заготовку и резак. Стол представляет собой надежную опору и крепеж для ручного фрезера, на котором можно выполнять точные и качественные изделия, не уступающие заводским. Сделать подставку по готовым чертежам несложно.

Преимущества самодельного стола для ручного фрезера

- Соответствие цены и качества готовых приспособлений, как правило, неудовлетворительно. Перед покупателем стоит выбор: дешевый шатающийся китайский верстак или фирменное изделие по баснословной цене.

- Размеры самодельной конструкции будут оптимальными для домашней мастерской.

- Функционал фрезерного стола и количество дополнительных приспособлений зависят только от желания мастера.

- Самодельную конструкцию легко доработать и усовершенствовать.

Особенности самодельной конструкции

Тип стола — первое, с чем необходимо определиться перед выполнением чертежей и изготовлением своими руками стола. Выбор делается между тремя вариантами:

- стационарный: если работа выполняется в мастерской и площадь ее позволяет — это самый крепкий и надежный вид подставки. Однажды выставленные настройки можно долгое время не менять. Чтобы перемещать по мастерской, прикрепите колесики;

- настольный: удобен для выездных и разовых работ. Небольшой столик уместится в кладовке или на полке;

- агрегатный: прикрепляется сбоку к верстаку или столярному столу.

Крепеж фрезера. Наиболее удобным является использование монтажной пластины, установленной в столешницу. Инструмент прикрепляют к пластинке с нижней стороны и его легко снимать для замены или ремонта фрезы. Сделать своими руками монтажную пластину можно из небольшого куска листовой стали.

Материалы. Многие удобные и функциональные самоделки выполняются из обрезков и отходов: фанеры, доски, бруса, ДСП. В качестве материала для столешницы можно взять толстую фанеру или ДСП, многие выбирают МДФ. Особенно удобна ламинированная — поверхность гладкая, по ней легко скользят заготовки. Хороши для столешницы толстый пластик, алюминиевый лист.

Из какого бы материала не выполнялась столешница, она не должна прогибаться во время работы! Если поверхность стола велика, продумайте в чертеже дополнительные ребра жесткости.

Небольшой столик для фрезера

Если мастер пользуется ручным фрезером нечасто, ему подойдет компактный столик, который жестко фиксируется на верстаке. Он сделан с боковым упором и выходом для подключения пылесоса.

Необходимые для работы материалы:

- фанера №21;

- клей ПВА;

- бруски 50х50;

- штыри с резьбой — 2 шт.;

- гайки-барашки — 2 шт.;

- шурупы.

Инструменты:

- ножовка;

- молоток;

- отвертка;

- дрель;

- стамеска;

- струбцины.

Ход работ:

- Коробку стола делаем своими руками из фанеры или бруска. С фанерой придется повозиться: она склеивается в два слоя для крепости: вырезанные детали промазываются ПВА и скрепляются струбцинами до полного высыхания. Нужно подготовить 4 такие заготовки.

- В одном из брусков основания выпиливаем пазы для креплений к верстаку. Их должно быть два.

- Вырезаем квадрат из фанеры по размеру будущей столешницы. Отмечаем места креплений и выхода фрезы.

- Дрелью просверливаем отверстия, зенкуем отверстия под шурупы, чтобы прятались головки.

- На шурупы своими руками собираем конструкцию коробки.

- Делаем крепление для бокового упора: это два штыря с резьбой, на которые будут накручиваться гайки-барашки.

- Сделаем боковой упор: два фанерных прямоугольника, которые будут скрепляться шурупами и пара ребер жесткости. Сверлим и зенкуем отверстия под шурупы, высверливаем круги под фрезу и пазы для прижима.

- Делаем небольшую коробочку для подключения пылесоса, вставляем в нее патрубок и прикрепляем к упору.

- Теперь на барашки своими руками прижимаем упор к столешнице и можно начинать фрезеровку.

Стационарный стол для фрезера

Такой фрезерный стол ничем не уступит заводским моделям. Чтобы его сделать своими руками, необходимы материалы:

- фанера;

- обрезки ДСП;

- брусок 5х5 см;

- крепеж (саморезы, болты, петли);

- профиль металлический;

- домкрат;

- направляющие из алюминия;

- пластинка из стали 6 мм;

- каретка от пилы (направляющая).

Подобрав все необходимое, приступаем к сборке стола своими руками. Сначала делаем основу конструкции из обрезков досок, ДСП и фанеры. Подставку нужно сделать жесткой, поэтому из фанеры вырезаем дополнительные распорки. В правой боковине делаем отверстие для тумблера включения, он соединится с фрезером.

- Столешницу изготавливаем из ДСП, она устанавливается с одной стороны на петли и дополнительно опирается на две стойки, между которыми будет закреплен ручной фрезер. Стойки выпиливаем из фанеры, прикрепляем к столешнице уголками на шурупы.

- Изготавливаем упор-каретку для передвижения детали вдоль рабочей поверхности. Для этого пропиливаем канавку для металлических направляющих и устанавливаем их. Кареткой послужит направляющая, снятая с поломанной пилы.

- Из ДСП собираем продольный упор, чтобы можно было выставлять зазоры вокруг инструмента, упор должен быть мобильным. Поэтому сверху упора пропиливаем пазы перпендикулярно друг другу и прикрепляем конструкцию к поверхности стола. В центре проделываем неглубокую выемку для удаления опилок.

- Собираем коробок для подключения пылесоса, прикрепляем его позади упора.

- Подготавливаем площадку для размещения заготовок: выбираем верхний слой ДСП равный толщине стальной пластинки. Прикручиваем на шурупы пластинку. Отверстия под шурупы зенкуем, чтобы головки не выступали. Пластина должна лечь заподлицо с поверхностью стола, иначе работать будет неудобно. Снизу к ней будет прикрепляться фрезер.

- Ручной фрезер прикрепляем на болты с нижней части стальной пластинки.

- Лифт для ручного фрезера делаем из домкрата (автомобильного), который дает возможность точно менять высоту рабочего фрезера. Демонтируем рукоятки фрезера и заменяем их направляющими из алюминия, которые фиксируем на домкрате. Стол сделан и готов к использованию.

Фрезер - самый часто используемый инструмент уважающего себя мастера. Благодаря ему можно изготовить известные нам вещи с невероятной легкостью. Существуют операции в столярном деле, которые без этого инструмента выполнить невозможно.

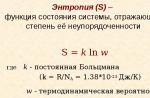

Фрезер состоит из двигателя, цанги для крепления сменных фрез, регулятора оборотов, вертикальной штанги. В модельном ряду любого производителя существуют множество моделей с различными мощностями. Ручной фрезер - довольно универсальный электрический прибор, у которого широкий потенциал и возможности. Улучшить фрезер становится возможным, установив его на горизонтальную поверхность, которая позволит обрабатывать довольно большие заготовки с применением минимальных усилий.

Назначение фрезерного стола

Установка фрезера в стол или верстак позволяет достичь хороших результатов при изготовлении многих изделий. В производстве мебели это незаменимый инвентарь. Поскольку этот процесс часто требует торцевания кромки полотен, изготовления фигурных пазов и углублений.

Такие столы можно найти в крупных магазинах, торгующих инструментами. Стоимость подобного оборудования напрямую зависит от функционала и материала, из которого они изготовлены. Но даже с самым минимальным набором функций, но с качественным покрытием, цена за такой товар достаточно велика. Для простого любителя, который занимается для своего удовольствия в гараже, цена недоступная. Выходом является самодельный стол для фрезера.

Прежде чем начать закупать материал для будущего стола, следует определиться с его функционалом. Рассмотрим основные возможности ручного фрезера и его станочного варианта.

Операции с ручным фрезером

- Фигурная или прямолинейная обработка торцов или кромок заготовок.

- Выемка отверстий различной формы для установки мебельной фурнитуры.

- Удаление четверти толщины.

- Шлифовка и резка заготовочных изделий.

- Сверление.

- Чистовая обработка места реза.

- Выемка канавок шлицов, пазов.

Операции с фрезерным столом

Стол для фрезера своими руками позволяет выполнять такие операции, как:

- параллельная чистовая резка;

- торцевание поверхности и кромок большой длины;

- выборка четверти;

- финишная обработка кромок.

Из списка становится понятно, на фрезерном столе выполняются все те же операции, что и с обычным ручным фрезером, но только с большей точностью и качеством. К тому же размеры заготовок уже в разы больше.

Выбор ручного фрезера

Для крохотной мастерской покупка отдельного фрезера - непозволительная роскошь. Следовательно, фрезерный стол потребуется с быстросъемной конструкцией фрезера. Значит, он будет работать в двух вариантах, как на столе, так и в ручном режиме. Для этого понадобится качественный электроинструмент.

Существует две разновидности ручного фрезера:

- погружной;

- торцовочный.

Их названия говорят об их функционале. Поскольку торцовочный фрезер узкоспециализированный, его дальнейшее рассмотрения не будет интересным для читателя.

По мощности электрический инструмент классифицируется на:

- малой мощности - от 500 до 1100 Ватт;

- средней мощности - от 1200 до 1800 Ватт;

- большой мощности - от 1900 до 2500 Ватт.

Профессионалы советуют для обработки небольших заготовок использовать фрезеры малой мощности, это позволяет добиться максимального удобства в работе. Делать проходы при этом придется в несколько подходов, снимая небольшую толщину, слой за слоем. Однако такие фрезеры не поддаются установке на специальный стол. Для этих целей подойдут фрезеры мощностью порядка 2000 Ватт.

Также при выборе следует обратить внимание на следующие возможности инструмента:

- максимальную глубину опускания стойки;

- плавный пуск;

- наличие регулировки оборотов вращения шпинделя;

- динамический тормоз;

- поддержание количества оборотов под нагрузкой.

- систему удаления стружки.

Все эти параметры определяют качество ручного фрезера, которые будут полезны как в ручном режиме, так и в режиме станка.

Устройство фрезерного стола

Любой фрезерный стол состоит из следующих элементов:

- непосредственно самого фрезера;

- столешницы;

- параллельного упора;

- системы удаления стружки;

- ящиков для хранения запасных частей и различных фрез;

- горизонтального прижима.

В зависимости от функциональных задач фрезерного стола, его возможно изготовить в таких вариантах:

- приставная столешница с фрезером;

- стационарная столешница;

- стационарная столешница с параллельным упором;

- стационарная столешница с параллельным упором, с лифтом вертикального фрезера, поперечная подача фрезы.

Материалы

Как сделать стол для фрезера? Что должен иметь в своем арсенале человек, решившийся на это дело? Для начала нам понадобится чертеж стола для ручного фрезера. Найти его несложно. Поэтому сделать стол для ручного фрезера вполне реально. Также имеется множество подробных мастер-классов и видео местных умельцев, которые хвастаются своими творениями. Встречаются модели, которые настолько многофункциональны, что совмещают в себе, помимо фрезерного, еще и сверлильный, шлифовальный и отрезной столы.

Материал для изготовления подходит практически любой. В основном используют листы ДСП, ламинированной фанеры или обычную фанеру толщиной не менее 8 миллиметров. Также понадобятся саморезы по дереву с потайной головкой, алюминиевые уголки (мебельные), клей ПВА.

Сборка

Рассмотрим, как собирается самый простой стол для фрезера своими руками. Изготовим его из ламинированной фанеры. Размер столешницы примем 400 миллиметров в ширину и 400 миллиметров в длину. Для столешницы прекрасно подойдет ламинированная доска. У нее есть ряд преимуществ по сравнению с фанерой:

- износостойкая поверхность;

- низкая стоимость;

- быстрая замена.

Однако стол для ручного фрезера мы решили изготовить из ламинированной фанеры. Аккуратно ее обрезаем по намеченным размерам. Ножки будут изготовлены из того же материала. Отступает от краев по 20-30 сантиметров и скрепляем ножки со столешницей, места стыка предварительно промазываем клеем и делаем два-три отверстия для затягивания саморезов.

В столешнице проделываем следующие технологические отверстия:

- большое круглое для выхода цанги с фрезой;

- параллельный паз для крепления направляющей;

- можно сделать небольшой паз для крепления линейки.

Параллельный упор можно изготовить из тех же материалов, что и столешницу. Упор состоит из двух частей, граница раздела проходит ровно по центру установленной фрезы. Двигаться они должны независимо друг от друга. Для увеличения возможностей фрезерования, желательно, чтобы параллельный упор имел две степени свободы. То есть мог наклоняться относительно столешницы, и поворачиваться параллельно ей. Это позволит делать изделия сложно формы.

Помимо прочего, с обратной стороны параллельного упора делается выемка с чехлом квадратной формы, в один конец вставляется патрубок пылесоса. Как правило, систему удаления стружки делают с двух сторон, одну сверху за упором, вторую непосредственно возле цанги фрезера.

Это самый простой стол для фрезера своими руками. В дальнейшем можно доработать и установить лифт для удобного регулирования вылета по высоте и горизонтали фрезы.

Дополнительные приспособления

Так как ручной фрезер, установленный в столе, является электрическим инструментом, то для безопасности можно вмонтировать в стол внешний выключатель. Это позволит удобно и безопасно включать и выключать аппарат, когда это будет необходимо. Здесь же можно установить дополнительные розетки для подключения переносной лампы или ручной дрели.

При достаточном свободном месте изготавливают фрезерные столы размерами 1500 на 1500 миллиметров и высотой полтора метра. Получаются полноценные верстаки. При этом в них делаются выдвижные полки, в которых удобно хранить различные фрезы и ключ для смены шпинделя. Большой стол позволяет обрабатывать большие листы фанеры или другого материала, так часто используемого при изготовлении мебели или дверей. Такой стол повышает точность обрабатываемых деталей и уменьшает процент брака при изготовлении.

Безопасность

Стоит помнить, что столы для фрезеров по дереву являются источниками повышенной опасности. Частота вращения фрезы доходит до 25000 оборотов в минуту. Любое неловкое движение приведет к непоправимым последствиям. Руки следует держать на максимально безопасном расстоянии от крутящейся головки, фрезу менять на остановленном и обесточенном аппарате.

При работе нужно надевать специальные очки, которые предохранят глаза от попадания мелкой стружки. Уровень шума при работе достаточно высокий, следует позаботиться о соответствующих мерах предосторожности. Не подпускайте к фрезеру детей.

Фрезерный стол позволяет существенно увеличить эффективность и продуктивность работы. В продаже доступно множество моделей для самых разнообразных ручных фрезеров. Однако цена готовых изделий очень завышена. Гораздо выгоднее и интереснее собрать стол своими руками. Никаких дорогостоящих материалов и сложных в обращении инструментов для этого не понадобится.

Общие сведения о конструкции фрезерного стола

Фрезерный стол можно установить на рабочий верстак либо же специально собранный отдельный стол. Изделие должно иметь жесткую конструкцию и хорошую устойчивость, т.к. при работе будет создаваться весьма ощутимая вибрация. Обязательно учитывайте тот факт, что установка фрезера будет выполнена снизу столешницы и ему абсолютно ничего не должно мешать. Никакие дополнительные элементы там не устанавливаются.

Конструкция самодельного стола предусматривает наличие монтажной пластины, за счет которой фрезер будет крепиться непосредственно к столу. Для создания пластины используйте прочный материал высокого качества: фанеру, текстолит, лист металла и т.п.

Сверху столешницы создается выборка под пластину. Непосредственно пластина фиксируется при помощи саморезов со скрытой головкой. Фрезер закрепляется винтами с той же скрытой головкой. Дополнительную фиксацию пластины можно выполнить с помощью прижимов.

Для удобного включения фрезера на столе закрепляется кнопка. Дополнительно рекомендуется установить аварийную кнопку выключения типа грибок. Если вам приходится работать с заготовками крупного размера, оборудуйте стол верхними прижимными устройствами. Для еще большего удобства и точности стол оснащается линейкой.

Для самостоятельной сборки фрезерного стола вам понадобятся следующие инструменты:

- Электрический лобзик. При отсутствии можно обойтись ножовкой.

- Рубанок. Желательно электрический.

- Стамеска.

- Шлифмашинка. При отсутствии можно обойтись бруском с наждачкой, но обработка с их помощью потребует большего времени и усилий.

- Шуруповерт или дрель с функцией шуруповерта.

- Электродрель с набором сверл.

Вернуться к оглавлению

Начальный этап сборки стола

Изучите свою мастерскую и выберите место для установки будущего фрезерного стола. Определите наиболее подходящую конструкцию изделия. Столы бывают:

- Агрегатными. По своей сути являются боковым расширением стандартного пильного стола.

- Портативными. Весьма удобный и эргономичный настольный вариант.

- Стационарными. Устанавливается отдельно и собирается целенаправленно для фрезера.

Если ваш фрезерный стол будет использоваться нечасто, либо же вам приходится работать вне помещения мастерской, отдайте выбор в пользу портативного варианта. При наличии достаточно места сделайте отдельный стол. Для большего удобства его можно оснастить колесами, которые позволят при необходимости «переехать» в другое место.

Можно собрать небольшую по размерам конструкцию и установить ее на обыкновенный стол. Можете взять ДСП подходящего размера и установить на ней направляющую. Направляющая в данном случае является доской сравнительно небольшой толщины, закрепляемой при помощи болтов.

Возьмите 2 струбцины. Сделайте отверстие под фрезу. На этом основная работа будет законченной. Однако если станок является вашим главным рабочим инструментом, к процессу нужно подойти более основательно и создать удобный и надежный стол, за которым будет комфортно проводить время.

Вернуться к оглавлению

Подготовка станины и столешницы

Станина – это стационарная часть любого фрезерного стола. По своей сути является каркасом на опорах со столешницей сверху. Материал каркаса особого значения не имеет. Подходит древесина, металл, ДСП, МДФ. Главное, чтобы была обеспечена требуемая жесткость и максимальная устойчивость. Размеры станины тоже не являются критичными. Подбирайте их с учетом того, какие по размерам материалы вам чаще всего приходится обрабатывать.

Нижняя часть станины должна быть углублена на 10-20 см по отношению к переднему свесу столешницы. Габариты, как уже отмечалось, подбирайте под свои нужды. К примеру, для обработки торцов заготовок фасадов и дверных накладок можно сделать станину шириной в 150 см, высотой в 90 см, глубиной в 50 см.

Очень важной характеристикой в данном случае является высота. Оптимальным считается значение в 85-90 см. Хорошо, если вы сможете оснастить станину регулируемыми опорами. Они позволят компенсировать неровности поверхности пола и менять высоту фрезерного стола при возникновении такой необходимости.

Для изготовления самодельного стола можно взять обыкновенную кухонную столешницу из ДСП. Используется плита толщиной 26 либо 36 мм с износостойким пластиковым покрытием. Благодаря пластику заготовка будет хорошо скользить по столешнице, а ДСП возьмет на себя задачу по погашению вибрации. В крайнем случае можно использовать ЛДСП или МДФ толщиной не менее 16 мм.

Вернуться к оглавлению

Что нужно знать о монтажной пластине?

Рядом с местом крепления подошвы фрезера обязательно закрепляется монтажная пластина. Лучшим считается прочный и одновременно с этим тонкий материал. Чаще всего используется листовой металл. Более удобным и не менее прочным вариантом является текстолит (стеклотекстолит). Обычно это прямоугольная пластина толщиной 4-8 мм. В центре такой пластины необходимо подготовить отверстие. Его диаметр должен быть одинаковым с диаметром отверстия в подошве фрезера.

Подошва фрезера, как правило, оснащается штатными резьбовыми отверстиями, нужными для закрепления пластиковой накладки. Благодаря этим отверстиям фрезер фиксируется к монтажной пластине. При изначальном отсутствии отверстий сделайте их самостоятельно. Можно использовать другой метод крепления фрезера, к примеру, металлическими скоб-прижимами. Отверстия для закрепления пластины создаются ближе к ее углам.

Вернуться к оглавлению

Пошаговая инструкция по сборке стола

Сначала нужно закрепить столешницу к готовой станине. На предварительно выбранное место на столешнице кладется пластина. Берется карандаш и обводятся ее контуры. Далее вам нужно взять ручной фрезер с фрезой на 6-10 мм и выбрать в столешнице посадочное место под монтажную пластину. Она должна лечь заподлицо, т.е. составлять идеально ровную поверхность со столешницей, будто единое целое.

У посадочного места должны быть слегка скругленные углы. Скруглить их можно при помощи напильника. После присадки монтажной пластины возьмите фрезу толщиной, несколько превышающей толщину столешницы, и сделайте в столешнице сквозные отверстия точно по форме подошвы фрезера. Можете особо не стараться, идеальная точность на этом этапе не требуется. Снизу столешницы нужно сделать дополнительную выборку для кожуха пылеуловителя и прочих приспособлений, которыми вы планируете укомплектовать свой фрезерный стол.

Работа практически завершена, нужно лишь собрать все в единое изделие. Заведите фрезер снизу и прикрутите его к пластине. Закрепите пластину к столешнице саморезами. Шляпки саморезов нужно утопить, иначе они будут мешать в процессе выполнения работы. Окончательно прикрутите столешницу к станине.

В целях повышения удобства и безопасности можете оснастить конструкцию верхним прижимным роликовым устройством. Такое дополнение будет в особенности полезно при выполнении обработки крупногабаритных заготовок, например, дверных накладок. Конструкция прижима не имеет никаких сложных элементов, так что вы безо всяких проблем сделаете и установите его своими руками.

В качестве ролика можно использовать шариковый подшипник нужного размера. Подшипник устанавливается в удерживающее приспособление. Само устройство нужно жестко закрепить на требуемом расстоянии от поверхности вашей столешницы. Так вы обеспечите постоянный плотный прижим обрабатываемой заготовки к поверхности столешницы в момент прохождения изделия под роликом. Благодаря этому будет повышена точность и безопасность выполняемой работы.

В данном материале я покажу вам, как сделать фрезерный стол своими руками. Но для начала немного истории… Появление ручных фрезерных машинок в 1974 г. позволило в небольших мастерских выполнять ряд работ по изготовлению мебели на совершенно ином уровне. Одновременно возникла необходимость создать стол для ручного фрезера. Тут можно изготавливать длинные пазы различной конфигурации. При наличии специальных фрез формируется нужный вид обработанной поверхности детали из древесины или иных мягких материалов.

Фрезерные столы в цехах, выпускающих изделия из дерева, применяют более 150 лет. Эти станки занимают много места, вокруг них создается необходимое пространство для выполнения работы с заготовками большой длины. В частных мастерских проще использовать самодельный фрезерный стол, в котором используется малогабаритная легкая машинка со встроенным электроприводом. Сделать для себя подобное устройство можно за пару дней. Важно определиться со своими потребностями, зависящими от задач на ближайший период.

Небольшой фрезерный стол (чертежи, комплектующие)

Довольно часто устанавливают на опору малогабаритное подстолье, в котором размещают ручной фрезер. Его при необходимости можно снять, и убрать в сторону, освобождая пространство внутри мастерской.

Малогабаритный стол для ручного фрезера

Подобное приспособление изготавливается из массива лиственной древесины (клена) и березовой фанеры. Чертежи сборочных узлов и отдельных деталей приведены ниже.

| Боковины будут смонтированы согласно прилагаемой схеме. Вот так выглядит стол в разрезе. |

| Вид на стол сверху. Здесь показаны основные размеры. Крышка стола изготавливается из двух слоев. |

| Последовательность изготовления. Выполнение разметки перед началом выпиливания окна. Работы выполняются в нижнем слое. |

| Последовательность изготовления верхнего слоя. |

| Оба слоя склеиваются. Установка направляющих планок. Они нужны, чтобы фрезером выполнить выпиливание окна. |

| Фрезерование относительно направляющих планок. |

| Конструкция параллельного упора, размещаемого на столе. |

| Косынка торцевая. Их устанавливают по концам упора. |

| В средней части для дополнительного усиления устанавливаются еще две дополнительные косынки. Монтируется парубок для отсоса пыли. К нему будет соединяться шланг от пылесоса. |

| Держатель для щитка. Сам щиток изготавливается из оргстекла. |

Чтобы изготовить подобное приспособление, необходимы детали. Их размеры, количество и материалы показаны в таблице 1.

Таблица 1: Комплектующие детали для изготовления стола под ручной фрезер

| Наименование детали | Обозначения на чертежах | Характеристики полуфабрикатов | ||||

| Толщина, мм | Ширина, мм | Длина, мм | Вид материала для изготовления | Количество деталей | ||

| Детали стола | ||||||

| Панель А | А | 19 | 522 | 622 | Фанера березовая | 1 |

| Панель Б (облицовка) | B | 3 | 522 | 622 | Твердый ДВП | 1 |

| Накладки продольные кромочные | C | 19 | 40 | 660 | Массив клена | 2 |

| Накладки боковые кромочные | D | 19 | 40 | 560 | Массив клена | 2 |

| Ножки | E | 19 | 292 | 521 | Фанера березовая | 2 |

| Стяжки | F | 19 | 76 | 521 | Массив клена | 4 |

| Планка сетевого шнура | G | 19 | 51 | 420 | Массив клена | 1 |

| Упор для стола | ||||||

| Стенка упора вертикальная | H | 19 | 152 | 661 | Массив клена | 1 |

| Основание горизонтальное | I | 19 | 76 | 661 | Массив клена | 1 |

| Косынки для патрубка пылеудалителя | J | 19 | 64 | 79 | Массив клена | 2 |

| Пластины торцевые | K | 19 | 121 | 191 | Массив клена | 2 |

| Дополнительные приспособления | ||||||

| Держатель | L | 19 | 127 | 127 | Массив клена | 1 |

| Щиток | M | 6 | 70 | 127 | Оргстекло | 1 |

| Прижим-гребенка | N | 19 | 45 | 203 | Массив клена | 2 |

| Стопорный блок | O | 19 | 45 | 76 | Массив клена | 2 |

Как сделать фрезерный стол своими руками?

Многие мастера приспосабливают в качестве стола под фрезер обычный верстак. Однако, на практике доказано, что лучше иметь отдельную специализированную конструкцию. Объясняется просто:

- при работе будет возникать вибрация, которая может привести к неустойчивому положению деталей на верстаке;

- для перемещения вверх и вниз потребуется специальное приспособление (лифт). В обычном верстаке свободного пространства часто не бывает.

Важной особенностью фрезера является необходимость установки опорной пластины, связанной со столешницей. Для нее использую металл, оргстекло или прочную фанеру. Фиксация осуществляется с помощью отверстий. Большинство производителей ручного инструмента заранее предусматривают крепеж для своих изделий, предполагая, что значительная часть их продукции будет использоваться и в стационарном варианте.

При работе используются различные фрезы

Способы фрезерования с использованием разных типов фасонных фрез

На основании исследования известных конструкций сформулированы ряд основных требований к фрезерному столу.

- Опорная пластина должна располагаться в одной плоскости со столом. При перемещении обрабатываемых заготовок не допускается вертикальное смещение на опоре. Некоторые мастера оставляют базовую подошву. Выводят ее в «ноль» со столешницей. Но большинство сходится во мнении, что нужно изготавливать другую пластину.

- Для удобства и безопасного использования станка следует располагать кнопки включения и выключения так, чтобы быстро воспользоваться ими. Может возникнуть ситуация, когда потребуется срочно выключить питание двигателя.

- Перемещение обрабатываемых деталей выполняется относительно упора. Он может смещаться так, чтобы у мастера была возможность фрезерования кромок, а также пазов в полуфабрикатах.

- Полезно продумать место установки станка. К нему нужен удобный поход. Возможно, придется фрезеровать длинномер. Тогда заготовки должны укладываться с обеих сторон от стола.

- Некоторые мастера приспосабливают установку только столешницы на имеющийся станок. Так удается совмещать несколько устройств на одной станине.

Даже обычный стол можно преобразовать в станок. Пример подобного перевоплощения показан в видеоролике.

Чтобы максимально использовать возможности станка нужно минимизировать толщину опорной пластины. Тогда вылет фрезы будет максимальным. Н практике могут применяться длинные пальцевые фрезы для глубокого фрезерования. Прочность обеспечат только довольно жесткие материалы.

Монтаж устройства для вертикального перемещения

Движение ручного фрезера вверх и вниз производится с помощью устройства, получившего название лифта. Здесь применяют самые разные механизмы для движения и фиксации заданного положения.

Возможный вариант лифта оказан в видеоролике.

Вариант изготовления компактного стола с ящиками

Довольно интересная конструкция, которую несложно повторить для собственной мастерской.

Реальный вид станка для фрезеровки заготовок

Конструктивная проработка в трехмерном отображении с помощью инженерных программ

| Каркас из отдельных деталей. Их изготавливают из хвойных пород древесины. |

| Организация пропилов при стыковке деталей каркаса в верхней части. Показаны основные размеры. |

| Организация пропилов при стыковке деталей каркаса в нижней части. |

| Для установки направляющих для выдвижных ящиков потребуется склеивать эти детали из двух заготовок. |

| Сборка каркаса стола и монтаж облицовочных боковых панелей. |

| Столешница состоит из двух пластин. Их обрамляют боковыми ребрами. Требуется делать стыковку на ус. |

| Упор изготавливается из нескольких деталей. |

| Конструкция выдвижного большого ящика. |

| Конструкция выдвижного малого ящика. |

| Порядок установки элементов лицевой части ящика. |

Для изготовления подобного станка потребуется выполнить заготовку деталей. В таблице 2 представлены комплектация, размеры заготовок и материал.

Таблица 2: Комплектующие детали для изготовления стола под фрезер

| Позиция на чертежах | Наименование | Размеры в чистовом исполнении, окончательные | Количество | Материал | ||

| Толщина, мм | Ширина, мм | Длина, мм | ||||

| Каркас | ||||||

| 1 | Передние и задние горизонтальные рамы | 50 | 40 | 780 | 4 | Массив сосны |

| 2 | Стойки | 50 | 50 | 860 | 4 | Массив сосны |

| 3 | Горизонтальные боковые рамы | 50 | 40 | 550 | 4 | Массив сосны |

| 4 | Передняя и задняя горизонталь | 50 | 20 | 750 | 2 | Массив сосны |

| 5 | Обрамление для боковых окон, вертикальное | 50 | 50 | 380 | 4 | Массив сосны |

| 6 | Обрамление для боковых окон, горизонтальное | 50 | 20 | 360 | 2 | Массив сосны |

| Панели | ||||||

| 7 | Боковые панели | 6 | 740 | 518 | 2 | Березовая фанера |

| 8 | Окна боковой панели | 6 | 600 | 393 | 2 | Березовая фанера |

| 9 | Окно нижнее | 6 | 600 | 400 | 1 | Березовая фанера |

| Большие выдвижные ящики | ||||||

| 10 | Боковая сторона ящика | 16 | 140 | 550 | 8 | Массив сосны |

| 11 | 29 | 140 | 348 | 8 | Массив сосны | |

| 12 | Фасад ящика | 7 | 168 | 348 | 4 | Массив ясеня |

| 13 | Дно | 6 | 138 | 570 | 4 | Березовая фанера |

| Малые выдвижные ящики | ||||||

| 14 | Боковая сторона ящика | 16 | 100 | 550 | 8 | Массив сосны |

| 15 | Передняя и задняя боковина ящика | 29 | 100 | 138 | 8 | Массив сосны |

| 16 | Фасад ящика | 7 | 108 | 138 | 4 | Массив ясеня |

| 17 | Дно | 6 | 570 | 348 | 4 | Березовая фанера |

| Столешница | ||||||

| 18 | Верхний слой | 18 | 700 | 920 | 1 | Березовая фанера |

| 19 | Планки отделки передней и задней части | 10 | 38 | 940 | 2 | Массив ясеня |

| 20 | Планки отделки боковых частей | 10 | 38 | 720 | 2 | Массив ясеня |

| 21 | Стенка упора | 18 | 150 | 750 | 1 | Березовая фанера |

| 22 | Основание упора | 18 | 150 | 640 | 1 | Березовая фанера |

| 23 | Передняя планка упора | 10 | 90 | 380 | 2 | Массив ясеня |

| 24 | Упор верхней грани | 10 | 420 | 550 | 1 | Массив ясеня |

Конструктивное исполнение фрезерного стола

Настольный станок для фрезерования древесины показан ниже.

| Конструктивная проработка изделия в программах трехмерного моделирования. |

| |

| Вид сзади. Из специального ящика, установлено на упоре выходит шланг, соединяемый с пылесосом. Так производится отвод пыли, образующейся при фрезеровании заготовок. |

| |

| В настоящий момент пальцевая фреза поднята максимально высоко. Окно раздвинуто. |

| Створки сдвинуты. Сама фреза опущена вниз. |

| Ручной фрезер, устанавливаемый в пространство под столешницей. |

| Конструктивное выполнение соединений для отвода пыли (аспирационная система). |

| Особенности крепления инструмента. Видны трубопровода для отвода стружки. |

| Установка длинного винта. С его помощью регулируется положение фрез на рабочей поверхности. |

| Вращая гайку на винте, производится перемещение фрезера вверх или вниз. Используется торцевой ключ. |

| С помощью мерительного инструмента выставляется вертикальный вылет фрезы за пределы стола. |

| Регулирование положения фрезы от упора. |

| Рабочий стол. Фрезер не установлен. Видно только оргстекло, к которому выполняется крепление фрезера. |

| Качество выполнения работы. Между стеклом и столешницей нет зазоров. |

| Перед установкой в стол фрезер прикручивается к опорной площадке из оргстекла. |

Вариант изготовления стола для фрезера

Довольно интересное исполнение конструкции стола. Здесь предложили использовать автомобильный домкрат для подъема и опускания инструмента.

| Если вынуть столешницу из короба тумбы, то можно увидеть подобное исполнение. |

| Автомобильный домкрат позволяет развивать усилие в несколько тонн. Он упирается в специальный короб, где располагается сам фрезер. |

| Вот так выглядит столешница сверху. Имеются упор. На поверхности изготовлен паз, со вклеенным в него направляющим швеллером из алюминия. |

| В паз может устанавливаться каретка. С ее помощью деталь на обработку может подаваться под любым углом. |

| Параллельный упор фиксируется в нужном положении с помощью барашковых гаек. В горизонтальной плоскости имеются пазы, по которым смещается упорное приспособление по рабочей поверхности стола. |

| Короб для подключения пылесоса. Можно применять не только промышленный, но и бытовой пылесос. |

| Сам фрезер крепится к столешнице с помощью стальной опорной пластины. |

| Особенности крепления инструмента к пластине можно увидеть на представленной фотографии. |

| Вращая ручку домкрата, мастер перемещает фрезер в вертикальном направлении. |

Подробное видео о самодельном столе.

Пошаговое изготовление фрезерного стола на базе циркулярного станка

Имеется циркулярный станок промышленного производства. Решено провести его модернизацию для возможной установки фрезерного оборудования. При этом базовая конструкция не претерпевает никаким изменениям. Изготовляемая часть является достаточно простой и съемной, при необходимости ее можно убрать без каких-либо проблем. Фактически будет изготавливаться съемная столешница.

Краткое описание устройства

| У станка присутствует выдвижное крыло. Оно предназначено для распиловки широкоформатных листов. Между основной частью и выдвижной имеется окно, которое можно использовать для размещения в нем дополнительного технологического оборудования. |

| Выдвинув крыло на максимальный вылет можно установить столешницу с фрезером. Показан вариант установки. |

| После монтажа столешницы выдвижное крыло поджимается ближе к основной части станка. Зазоры все устраняются. В этом положении можно зафиксировать дополнительный инструмент. |

| Если посмотреть сбоку, то видно, где расположился ручной фрезер. |

| Чтобы поднимать и опускать инструмент, используется шуруповерт. У него устанавливается торцевая головка на 13 мм. Она вращает головку болта М8. Задавая вращение в нужную сторону, можно выбрать направление движение фрезы (вверх или вниз). |

Технология изготовления съемной столешницы

| В качестве столешницы используется ламинированный лист ДСП. Его толщина составляет 19 мм. Размер составляет 360·540 мм. Он соответствует размеру образующегося окна на станке. Сориентировавшись по сторонам, определяется центр. Вал фрезера нужно расположить в центре. Приставляется опорной площадкой в выбранном месте и выполняется обводка площадки. |

| На листе ДСП образуется контур. Нужно произвести точное вырезание окна по данному контуру. |

| Чтобы плотно без зазоров установить опорную площадку, нужно просверлить отверстия точно по краям разметки. Отверстия нужны во всех крайних точках. |

| Лобзиком производится выпиливание окна по прорисованному контуру. При наличии неровностей с помощью абразивной бумаги и напильника дорабатываются стенки. |

| Для установки фрезера нужны два стальных прутка Ø 8 мм. Используются строительные скобы. Понадобится только отпилить их с помощью отрезного диска УШМ на длину 255 мм. |

| У фрезера имеются отверстия, куда можно установить прутки. Чтобы легче их устанавливать, имеющиеся неровности на поверхности штырей снимаются наждачной бумагой. |

| Установив инструмент точно над окном, определяют места, где прутки будут располагаться при монтаже. Но для них нужно вырезать специальные пазы. Их фрезеруют. Необходима подготовка для фрезерования. |

| С помощью струбцин пистолетного типа крепятся направляющие планки. Относительно них будет производиться фрезерование пазов под штыри. Задается также глубина относительно поверхности так, чтобы на лицевой части стола опорная площадка фрезера выходила точно вровень со столешницей. |

| Выполнив фрезерование с одной стороны, приступают к подобной операции и для второго прутка. Здесь также устанавливают направляющие планки и фиксируют их в нужном положении. |

| Сверху прутки нужно прижимать с помощью прижимных планок. Поэтому потребуется подготовить паз, куда будут устанавливаться и эти деревянные элементы. Сначала их выпиливают и примеряют по месту. Потом размечают и фрезеруют паз нужных размеров. |

| После установки по месту прутки будут надежно и плотно прижаты в своих пазах. |

| Видно, что углубление под планки производилось на меньшую глубину. Конструктивно так и предусмотрено изначально. |

| Устанавливается фрезер на свое место. Он четко позиционируется относительно используемой столешницы. После фиксации будет стоять в заданном месте без возможности перемещений в каком-либо направлении. |

| Так как изготовление ведется в экспериментальном режиме, то каждый этап проверяется путем предварительной сборки элементов конструкции. В данный момент проверяется, как деревянные планки будут прижимать прутки и фиксировать инструмент по месту. |

| Для фиксации будут использованы болты М8. У них потайная головка. Чтобы упростить монтаж, будут применяться барашковые гайки. Они закручиваются без использования ключа. Попутно подобное решение позволяет при затягивании регулировать плоскостность подошвы фрезера на лицевой стороне. |

| Прижав с помощью прижимов детали по месту с обратной стороны, выполняется сверление отверстий. Специальная разметка не выполнялась, поэтому, для облегчения сборки сопрягающиеся фрагменты отмечаются маркерами разного цвета . Зенкером производится зенкерование отверстий на рабочей поверхности стола под конические головки винтов. |

| С внутренней стороны прижимных планок отверстия рассверлены под Ø 15 мм. Здесь будут спрятаны гайки М8. Дополнительно с помощью круглого напильника протачивается вспомогательный паз. Он позволит плотнее прижимать прутки. |

| Болты вставлены на место. Гайки закручены. Они спрячутся в подготовленных отверстиях. Процесс сборки и разборки не потребует много времени. Болты будут постоянно находиться в данном положении. |

| Теперь все элементы легко устанавливаются на свои места. Дополнительная подгонка не нужна. |

| Столешницу можно примерить на столе. Поэтому ее сначала укладывают рабочей поверхностью вниз. Нужно будет перевернуть, чтобы увидеть, как она расположится на станке. |

| Переворот происходит легко. Столешница устанавливается на свое место. |

| Она встала вровень с основным столом циркулярного станка. Если утопить фрезы, то дополнительная часть не будет мешать выполнению работ по распиловке деталей. Важно! Изготовленное приспособление ничуть не ухудшило свойства основного станка, на котором предусмотрен монтаж. |

| Вырезание окон и фрезерование вспомогательного пространства внутри столешницы заметно ее ослабили. Поэтому потребуется усиление. Для повышение прочности изготавливаемой приставки решено использовать дополнительные бруски. Их в нужный размер выпиливают на распиловочном станке. |

| Выпилив продольные и поперечные бруски, их прикручивают к столешнице. Предварительно смазывают клеем, а потом фиксируют саморезами. Все отверстия предварительно сверлятся сверлом Ø 3 мм, а затем зенкуются под головку самореза Ø 8 мм. Используются оцинкованные саморезы по дереву. |

| Поставив столешницу на станок, можно видеть, что параллельный упор не сможет перемещаться по своим направляющим. Требуется доработка конструкции самой столешницы. |

| Отмечается поверхность, которую необходимо удалить. Выполнить подобное удаление можно с помощью фрезера или с двух проходов на циркулярной пиле. |

| Завершив подготовку, столешницу снова ставят на место. Чтобы легче работать на данном этапе, с нее сняты фрезер и вспомогательные приспособления. |

| После удаления излишков параллельный упор может перемещаться по всему столу. Его решено использовать в качестве фиксатора для фрезерования. Придется только несколько доработать вспомогательные элементы. |

Изготовление лифта для фрезерной столешницы

| Необходимо изготовить несколько вспомогательных элементов, которые помогут двигать фрезер вверх и вниз. Показан вид изготавливаемого лифта. |

| Перевернув его, можно рассмотреть особенности устройства. Видны опоры и рычаги. Нужно разобраться, что и как тут будет работать. |

| Стрелкой показана неподвижная стойка. На нее приходится основная нагрузка от инструмента. Поэтому к ней особые требования. Она должна быть достаточно прочной. Ей придется противодействовать весу фрезера, а также возвратных пружин, которые установлены на данном инструменте. |

| Эта стрелка указывает на ось. Относительно нее может вращаться рычаг. На этом рычаге «висит» сам фрезер. |

| Конструкция рычага имеет особенность. Тут присутствует радиальная выпуклость. Она опирается на ту часть фрезера, где нет вентиляционных отверстий. Дополнительно имеет утолщение в пластмассовом корпусе, поэтому давление не будет нарушать целостность конструкции инструмента. |

| В показанном бруске располагается гайка. Если вращать винт, то брусок будет перемещаться. Между рычагом и бруском размещается скоба. На ее концах установлены стальные петли. Они позволяют подогнать размеры всех деталей лифта. |

| Еще один важный элемент. В нем расположена головка болта. Она опирается на подшипник. Поэтому ее можно вращать в любую сторону, не прилагая больших усилий. |

| Из фанеры толщиной 20 мм будет выпиливаться основная опорная стойка. |

| Чтобы стойка при работе не смещалась ни в каком направлении, ее усиливают дополнительными косынками. В результате получается изделие, напоминающее ракету. Остается только собрать подобное устройство. |

| «Ракета» будет устанавливаться с одной стороны от имеющегося окна. |

| Для изготовления скобы используется фанера толщиной 20 и 10 мм. Наружные пластины из десятимиллиметровой фанеры прикручиваются к рычагу. Предварительно плоскости стыка промазываются клеем ПВА. |

| С обратной стороны от окна будет установлен корпус подшипника. |

| Перед сборкой поверхности опоры «ракеты» промазывают клеем. |

| Опорные ножки прикручиваются длинным саморезом (75 мм). |

| С обратной стороны столешницы сверлятся отверстия под дополнительный крепеж. Такое усиление оправдано, сопротивление пружин фрезера достигает до 200 Н (20 кГ). |

| Вворачиваются еще 4 самореза, длина которых составляет 60 мм. Внимание! При установке саморезов с лицевой стороны обязательно выполняется зенкование отверстий. |

| Брусок сверлится насквозь. Используется сверло Ø 10 мм. |

| Здесь потребуется установить забивную гайку. Чтобы острые кромки не повредили сам брусок засверливают отверстия Ø 2,5 мм на глубину 1,5 мм. |

| Гайка запрессовывается на место. Для этого брусок с гайкой помещают между губками тисков и сдавливают до окончательной посадки гайки на место. |

| Деталь получает нужный вид. Гайка прочно зафиксирована на бруске. Прочность достаточная для нормальной работоспособности этого элемента конструкции лифта. |

| Для установки головки болта нужно просверлить отверстие диаметром 20 мм. Здесь в дальнейшем будет использоваться торцевая головка, поэтому подготавливается отверстие с некоторым запасом. Глубина сверления составляет 16 мм (ДСП толщиной 19 мм). Важно! Снизу установлена фанера толщиной 20 мм. Поэтому прочность конструкции нарушена не будет. |

| После сверления глухого отверстия сверлится сквозное. Его диаметр составляет 8,5 мм. Здесь будут установлены подшипник и болт. |

| Между головкой болта и подшипником ставится гайка. Используется закрытый подшипник, в который не сможет попадать стружка и пыть. |

| Перевернув столешницу, виден длинный болт (180 мм). Его нужно зафиксировать так, чтобы он мог вращаться. |

| Устанавливается шайба, а потом закручивается гайка с фторопластовой вставкой. Установленный фторопласт не позволит ей раскручиваться. Плотно не ставится, остается зазор около 0,5 мм. Он позволит болту вращаться и передавать усилия в любом направлении. |

| Между концом болта и рычагом остается промежуток, который следует заполнить. Нужна скоба и накладные петли. |

| Обычных петель не хватает, потребуется установить дополнительные планки. |

| Подбирается длина этих планок. |

| В брусок вворачивают саморезы. На них будут надеваться петли. |

| После надевания петля самостоятельно сняться с головки самореза не сможет. В петлях имеющийся паз уже отверстия, на который надевается шляпка от метиза. |

| Остается собрать всю конструкцию лифта. Все конструктивные элементы, о которых говорилось ранее, изготовлены. |

| Установив столешницу в окне станка, можно проверить работоспособность конструкции лифта. Используется шуруповерт, в который устанавливается торцевая головка на 13. Запуская вращения в том или другом направлении, добиваются движение фрезы вверх или вниз. Используя мерительный инструмент, можно выставлять глубину фрезерования пазов на деталях. |

Изготовление приспособлений для параллельного упора

| Из бруска выпиливается дополнительный элемент. Он послужит в качестве направляющей для фрезерования. |

| На сверлильном станке выбирается половина окружности. В ней будет «прятаться» фреза. |

| Приставной фрагмент готов. Остается только закрепить его к параллельному упору. |

| Проще всего использовать струбцины пистолетного типа. Ими фиксируется приставной элемент. Можно фрезеровать пазы или четверти. |

| Фрезерная столешница к станку готова. Она расширяет функциональные свойства базового станка. |

Подобная съемная столешница может быть установлена в любую подходящую тумбу. Тогда получится отдельный фрезерный станок, изготовленный в домашних условиях. Это устройство отличается наибольшей простотой и надежностью.

Конструкции столов для фрезера могут быть и иными. Разные мастера оснащают свои устройства различными типами лифтов. Даже упоры в зависимости от потребностей могут иметь свое исполнение. Нужно только подобрать то, которое будет удобно для выполнения определенной работы.

Некоторые профессионалы используют разные типы упоров. Выбор определяется типом используемых фрез и назначения будущих деталей.

В ролике показан вариант самостоятельного изготовления стола для размещения фрезера.

Вопросом о том, как самостоятельно изготовить фрезерный стол, задаются многие домашние мастера. Это объяснимо: оборудование, на котором фрезер зафиксирован неподвижно, а заготовка движется по специально оборудованному для этого рабочему столу, во многих случаях намного удобнее в использовании. Зачастую при работе с ручным фрезером заготовку закрепляют на обычном столе, а все манипуляции проводят самим инструментом, что не позволяет соблюсти точность обработки.

Фрезерный стол значительно повышает производительность труда и эффективность работы с ручным фрезером. Приобретать серийную модель такого стола для своего домашнего зачастую невыгодно. Намного экономичнее изготовить фрезерный стол своими руками. Это не займет много времени и потребует очень незначительных финансовых затрат. Справиться с такой задачей при желании может любой домашний мастер.

Используя самодельный стол для ручного фрезера при обработке изделий из древесины, можно добиться результатов, которые позволяют получить профессиональные фрезерные станки. С помощью такого несложного приспособления качественно выполняют целый перечень технологических операций: вырезание фигурных отверстий и проделывание различных прорезей и пазов в заготовке, изготовление соединительных элементов, обработка и профилирование кромок.

С устройством фрезерного стола заводского производства можно ознакомиться на видео ниже. Мы постараемся сделать не хуже, а в чем-то даже лучше и, что весьма немаловажно, дешевле.

Самодельный фрезерный стол, которым вы оснастите свой домашний станок, даст вам возможность выполнять обработку не только деревянных заготовок, но и изделий, которые выполнены из ДСП, МДФ, пластика и др. С помощью такого самодельного фрезерного стола вы сможете делать пазы и шлицы, обрабатывать элементы шпунтовых соединений и соединений «шип-паз», снимать фаски и создавать декоративные профили.

Самодельный стол для фрезера, изготовление которого не потребует больших финансовых затрат, позволит вам оснастить свою домашнюю мастерскую настоящим деревообрабатывающим станком. Необходимо будет только закрепить сам инструмент – ручной фрезер, для чего можно использовать стойку сверлильного станка или верстак. Не случайно, многие производственные компании занялись изготовлением именно фрезерных столов и аксессуаров к ним, но за такое приспособление придется отдать приличную сумму денег. Самодельный стол для оснащения фрезерного станка, если его сделать в соответствии с чертежами, которые мы разберем в данной статье, по своей функциональности ничем не уступает моделям, выпущенным в производственных условиях, а обойдется он значительно дешевле.

Чертежи фрезерного стола: вариант №1

Чертежи фрезерного стола с детальным разбором конструкции основных узлов и их размерами.

Чертежи самодельного стола для ручного фрезера (нажмите, чтобы увеличить)

Размеры деталей

Стол в разрезе

Двуслойная крышка стола

Вырез в первом слое стола

Разметка выреза второго слоя стола

Склеивание обоих слоев

Выпиливание выреза по разметке второго слоя

Чертеж параллельного упора

Торцевая пластина упора

Патрубок пылеотвода

Предохранительный щиток из оргстекла

Гребенчатый прижим и стопорный блок

Предохранительный щиток из оргстекла

Гребенчатый прижим и стопорный блок

Конструкция фрезерного стола

При желании можно сделать фрезерный самодельный стол из обычного верстака, но лучше изготовить специальную конструкцию. Объясняется это тем, что станок с фрезой создает при работе сильную вибрацию, поэтому станина, используемая для фиксации фрезера, должна отличаться высокой устойчивостью и надежностью. Следует также учитывать и то, что само фрезерное устройство крепится к нижней части столешницы для фрезерного стола, поэтому под ней должно быть достаточно свободного места.

При креплении устройства к столешнице самодельного стола для ручного фрезера используется монтажная пластина, которая должна обладать высокой прочностью и жесткостью, либо специальные прижимы для фрезерного станка. Такая пластина может быть изготовлена из металлического листа, текстолита или прочной фанеры. На подошвах большинства моделей фрезеров уже есть резьбовые отверстия, они и нужны для соединения такого устройства со столешницей и монтажной пластиной. Если таких отверстий нет, можно просверлить их самостоятельно и нарезать в них резьбу либо использовать специальные прижимы для фрезерного станка.

Прижимы для фрезерного станка или монтажная пластина должны располагаться на одном уровне со столешницей, для этого в последней делается выборка соответствующих размеров. В пластине необходимо просверлить несколько отверстий, одни из которых необходимы для ее соединения со столешницей при помощи саморезов, а другие – для того, чтобы такая пластина могла быть зафиксирована на подошве фрезера. Винты и саморезы, которые вы будете использовать, должны быть обязательно с потайной головкой.

Чтобы сделать включение своего более удобным, на столешнице можно расположить обычную кнопку, а также кнопку-грибок, которая сделает ваше устройство еще и более безопасным в работе. Для повышения удобства своего домашнего станка можно закрепить на поверхности фрезерного стола, изготовленного для ручного фрезера своими руками, длинную металлическую линейку.

Прежде чем начинать конструировать фрезерный координатный стол своими руками, необходимо определить место, где он будет располагаться, а также решить, какой тип фрезерного оборудования вы хотите изготовить. Так, можно сделать агрегатный фрезер своими руками (стол будет располагаться с боковой части пильного оборудования, служить его расширением), компактный настольный станок, отдельно стоящее стационарное оборудование.

Остановить свой выбор на компактном настольном оборудовании для работы по дереву и другим материалам можно в том случае, если вы обращаетесь к нему нерегулярно или часто используете его вне своей мастерской. Такая установка, которую отличают небольшие размеры, занимает совсем немного места, а при желании, ее можно повесить на стену.

Если размеры вашей мастерской позволяют, то под фрезер лучше приспособить основу стационарного фрезерного станка, работать на котором намного удобнее, чем на настольном оборудовании. Чтобы сделать такое устройство более мобильным, его можно поставить на колеса, с помощью которых вы сможете легко менять его месторасположение.

Простой самодельный фрезерный стол. Есть вопросы к общей прочности, но зато дешево и сердито.

Простейший фрезерный стол или стол для сверлильного станка можно сделать очень быстро. Для изготовления такой конструкции, легко располагающейся и на обычном рабочем столе, вам понадобится лист ДСП, на котором закрепляются направляющие элементы. В качестве такой направляющей, которая может использоваться в качестве параллельного упора для фрезерного стола, подойдет обычная доска небольшой толщины, которая крепится к столешнице при помощи болтовых соединений. При необходимости, параллельно можно прикрепить вторую такую доску, которая будет служить ограничительным упором.

ВДля врезки фрезера в стол в листе из ДСП необходимо будет сделать отверстие для его размещения, а фиксироваться на столешнице, он будет при помощи двух струбцин. После этого изготовление фрезерного стола можно считать законченным. Чтобы сделать использование такой конструкции более удобным, на столешнице можно разместить простейшие прижимы для фрезерного станка.

Изготовление станины и столешницы

Станина самодельной фрезерной установки должна обладать высокой устойчивостью и надежностью, так как именно на нее будут приходиться основные нагрузки. Конструктивно она представляет собой каркас с опорами, на котором фиксируется столешница. В качестве материала для изготовления каркаса станины можно использовать соединяемые сваркой металлические профили, ДСП, МДФ, дерево. Желательно сначала подготовить чертежи такого устройства. На них необходимо обозначить все элементы конструкции и их размеры, зависящие от габаритов деталей, которые планируется обрабатывать на таком фрезерном оборудовании.

Нижнюю часть станины со стороны ее передней части необходимо углубить на 100–200 мм, чтобы ногам оператора фрезерного станка ничего не мешало. Если вы собираетесь обрабатывать на своем самодельном станке накладки для дверей и торцы фасадов для них, то размеры станины могут быть следующими: 900х500х1500 (высота, глубина, ширина).

Одной из значимых характеристик станины для самодельного фрезерного станка является ее высота, от которой зависит удобство работы на таком оборудовании. По требованиям эргономики наиболее подходящая высота оборудования, за которым работают стоя, - 850–900 мм. Нижние части опор станины желательно сделать регулируемыми. Это даст возможность не только компенсировать неровности пола, но и в случае необходимости, менять высоту фрезерного стола. Для изготовления поворотного стола своими руками достаточно зафиксировать на его ножках специальные колесики.

Сборка примерно такого стола рассмотрена в варианте №2

Сделать фрезерный стол, отличающийся невысокой ценой, высокой надежностью, можно из столешницы старого кухонного стола. Такие столешницы, как правило, изготовлены из листа ДСП толщиной 26 или 36 мм, покрытого износостойким пластиком. Их поверхность обеспечивает хорошее скольжение заготовки, а основа из ДСП отлично гасит возникающие при работе оборудования вибрации. Если делать рабочий стол для станка своими руками, то для этих целей подойдут плиты из МДФ и ДСП (ЛДСП) толщиной от 16 мм.

Чертежи фрезерного стола: вариант №2

Подробные чертежи фрезерного стола с дополнительными выдвигающимися ящиками, который можно сделать из бруса и фанеры (или МДФ). Список деталей с размерами и рекомендуемым материалом изготовления представлен в таблице.

Таблица деталей стола и их размеров

Каркас

Верхний угол каркаса

Нижний угол каркаса

Направляющая для скольжения ящиков

Схема расположения направляющих

Столешница

Чертеж упора

Большой выдвижной ящик

Маленький выдвижной ящик

Передняя часть малого ящика

Боковые панели стола

Как сделать монтажную пластину

Поскольку столешница самодельного фрезерного станка обладает достаточно большой толщиной, то монтажная пластина для крепления фрезера должна иметь минимальную толщину. Это позволит максимально задействовать вылет режущего инструмента. Понятно, что такая пластина при минимальной толщине должна отличаться высокой прочностью и жесткостью.

Пластину можно сделать из металла либо из материала, который не уступает ему по свой прочности, - текстолита. Толщина листа текстолита должна находиться в пределах 4–8 мм. Воспользовавшись предварительно подготовленными чертежами, из такого листа вырезают прямоугольную деталь, в центре которой делается отверстие. Размеры последнего соответствует диаметру отверстия в подошве фрезера.

Соединение пластины с подошвой фрезера и самим столом, как уже было сказано выше, обеспечивается за счет отверстий, выполненных в ней, и ответных резьбовых отверстий в подошве фрезера. Отверстия для фиксации пластин к поверхности стола, которые используются как прижимы для фрезерного станка, делаются по четырем их углам.

Размеры и расположение отверстий для соединения пластины с фрезером должны полностью соответствовать отверстиям, расположенным на подошве инструмента. Чтобы не ошибиться при изготовлении пластины, необходимо предварительно подготовить ее чертеж, на котором надо указать габаритные размеры этой детали, диаметры и расположение на ней всех отверстий. При желании можно зафиксировать ее на поверхности стола, используя скобы-прижимы.

Видео с подробным рассказом о постройке фрезерного стола, функционал и удобство которого весьма высоки, но и сложность изготовления также очень серьезная. Для большинства мастеров такой стол будет излишне сложным, но, возможно, кто-то почерпнет полезные идеи при создании своего собственного оборудования.

Сборка фрезерного стола

Универсальный фрезерный стол или начинают собирать с крепления столешницы на готовую станину. Монтажную пластину прикладывают к тому месту столешницы, где она по чертежу должна быть размещена, обводят ее контур карандашом. Необходимо это для того, чтобы по обозначенному контуру выбрать для пластины углубление, для чего используют ручной фрезер с инструментом диаметром 6–10 мм. Размер этого углубления должен быть таким, чтобы пластина легла в него на одном уровне с поверхностью столешницы.

Сделать круглой фрезой углубление с прямыми углами не получится, поэтому на самой пластине углы тоже надо скруглить при помощи напильника. После фиксации в столешнице необходимо сделать в монтажной пластине отверстие с размерами, соответствующими диаметру подошвы фрезера. Делается оно при помощи прямой фрезы, толщина которой должна быть больше, чем у самой столешницы.

Когда требования с оборудованию невелики и связываться с самоделками нет желания, можно купить нечто подобное тому, что изображено на фото ниже.

PROMA ценой около 6 тысяч рублей — один из самых дешевых заводских фрезерных столиков

Для выполнения такой операции вам не потребуется чертеж, так как она не требует высокой точности. С обратной стороны столешницы также необходимо выбрать некоторое количество материала, так как в нижней части стола надо будет размещать кожух пылеуловителя и другие приспособления. Чтобы быстро выполнить все вышеописанные операции, можно ориентироваться на размещенные в этой статье чертежи или фото.

Заключительным этапом сборки самодельного фрезерного стола является соединение всех его конструктивных элементов. Сначала с нижней части столешницы заводится фрезер, его подошва прикручивается к монтажной пластине. Затем сама пластина крепится к верхней поверхности столешницы при помощи саморезов с потайными головками, которые должны быть полностью утоплены в подготовленные отверстия. Только после выполнения этих операций сама столешница надежно закрепляется на станине.

Чертежи фрезерного стола: вариант №3

Компактный настольный фрезерный стол и подробный разбор его создания на фото ниже.

Компьютерная модель

Внешний вид в сборе

Вид сзади

Вид спереди

Фреза поднята, створки раздвинуты

Фреза опущена, створки сдвинуты

Ручной фрезер

Шланг от пылесоса для отвода пыли и стружки

Крепление фрезера и отвод стружки

Регулировка подъема фрезы

Подъем фрезы осуществляется вращением винта

Настройка подъема фрезы

Настройка вылета фрезы

Площадка из оргстекла до установки фрезера

Стекло точно подогнано к столешнице

Фрезер прикручен с опорной площадке

Изготовление верхнего прижима

Задаваясь вопросом о том, как сделать самодельный станок более безопасным в эксплуатации и обеспечить удобство обработки на нем габаритных заготовок, можно оснастить такое оборудование верхним прижимом. Для создания этого приспособления, изготавливаемого на основе ролика, также необходимо подготовить чертежи.

В качестве ролика для прижимного устройства часто используют шариковый подшипник подходящего размера. Монтируют такой ролик на удерживающем устройстве, позволяющем зафиксировать его на любом расстоянии от столешницы. При помощи этого несложного универсального устройства обрабатываемая заготовка любой толщины будет надежно зафиксирована при перемещении по поверхности рабочего стола.

На видео ниже человек показывает свой самодельный фрезерный стол, который был собран им прямо на балконе собственного дома.

Привод для самодельного фрезерного станка

Для того чтобы сделанный вами самодельный фрезер по дереву отличался высокой производительностью и функциональностью, необходимо оснастить его электроприводом достаточной мощности. Если вы планируете использовать свой станок для обработки деталей из дерева с неглубокой выборкой, для него будет вполне достаточно электродвигателя с мощностью 500 Вт. Однако оборудование с приводом невысокой мощности будет часто отключаться, что сведет на нет всю экономию от приобретения слабого электродвигателя.

Оптимальным выбором для подобных станков являются электродвигатели, мощность которых начинается от 1100 Вт. Такой электродвигатель с мощностью, варьирующейся в пределах 1–2 кВт, позволит вам применять свое самодельное устройство как настоящий фрезерный станок по обработке изделий из древесины. Кроме того, вы можете использовать на таком станке фрезы любого типа. Для оснащения привода станка можно использовать электродвигатели, которые устанавливаются на стационарном оборудовании (например, на сверлильных станках), а также на ручных инструментах (дрели, болгарки, ручные фрезеры).

Более серьезное заводское оборудование стоит уже существенно дороже. К примеру, цена такого стола Kreg начинается с 22 тысяч рублей

Обращать внимание следует не только на мощность, но и на оборотистость электродвигателя. Чем выше этот показатель, тем лучшего качества будет получаться рез. Электродвигатели, как известно, могут быть рассчитаны на питание от электрической сети с напряжением 220 и 380 В. С подключением первых никаких проблем не возникнет, а вот трехфазные асинхронные двигатели придется запитывать при помощи специальной схемы «звезда-треугольник». Подключение по такой схеме даст возможность использовать электродвигатель на его максимальной мощности и обеспечит ему плавный запуск. А если напрямую подключить такой электромотор к сети с напряжением 220 В, то вы потеряете 30–50% его мощности.

Чертежи фрезерного стола: вариант №4

Разбор еще одной конструкции сделанного своими руками фрезерного стола, дополненный видео от автора.

Лифт организован с помощью домкрата

Стальная пластина для крепления фрезера

Лифт организован с помощью домкрата

Стальная пластина для крепления фрезера

Безопасность при работе на самодельном фрезерном столе

Изготавливая фрезер по дереву своими руками, обеспечьте безопасность работы на таком оборудовании. В первую очередь, необходимо оснастить свой самодельный станок защитным экраном. Как устроены такие экраны, иллюстрируют фото и чертежи профессионального оборудования. Обязательным элементом вашего самодельного оборудования должна быть кнопка экстренной остановки, так называемый грибок. Размещать ее следует в легкодоступном месте, а кнопку запуска надо закрепить в том месте, где будет исключено ее случайное нажатие.

Позаботьтесь о том, чтобы зона обработки была хорошо подсвечена, так как именно она является самым опасным местом любого оборудования. Если в ходе работы вам необходимо часто менять вылет фрезы, стоит изготовить ручное или автоматическое устройство подъема-опускания инструмента (лифт). Создав лифт для фрезера своими руками, вы сможете более эффективно использовать свое самодельное фрезерное оборудование и сделаете работу на нем комфортной и безопасной. Различные конструкции таких лифтов, также можно найти в Интернете.