Тиски представляются важным инструментом, помогающим в организации слесарных работ. Они позволяют правильно организовать любую операцию, связанную с точным соблюдением размеров, требующих концентрации внимания и собранности мастера. Любая деталь может быть крепко зафиксирована в нужном положении, тем самым позволяя ее обладателю сконцентрироваться на работе.

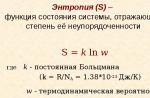

Слесарные тиски предназначены для зажима изделия в процессе работы.

Тиски в любых мастерских применяют особенно активно, ведь невозможно представить себе обработку дерева или приспособлений электротехнического характера без использования удерживающих приспособлений. Самодельные слесарные тиски можно изготовить самостоятельно. Как правильно это сделать? Для ответа на этот вопрос следует изучить разновидности этого зажимного механизма, составные детали и элементы устройства.

Виды тисков: А – слесарные; В – станочные; С – ручные.

Тиски станочные используются для грубого крепления деталей, обработка которых связывается с проведением перечисленных ниже мероприятий:

- просверливание углублений;

- шлифование основы;

- отделка покрытия напильником;

- склеивание элементов;

- фрезеровка внешнего слоя.

Тиски станочные позволяют укреплять обрабатываемый предмет при поддержке перечисленных элементов:

- винт с держателем;

- клиновой запор;

- диафрагма;

- пневматический механизм;

- эксцентрик.

Примером элементарных приспособлений будет первый пункт, что позволяет создать одну из примитивных конструкций.

Читайте также:

Что и для чего нужна.

Самостоятельно.

Для упрочения детали в нужную позицию ее крепят на рабочее место. В доме таким покрытием служит обыкновенный стол. Традиционно тиски станочные представляются такими элементами, как:

- несущий корпус;

- главный ходовой винт;

- ручка и гайки;

- устройство, позволяющее крепить тиски в нужную точку;

- комплект головок, включающий уплощенные губки, закрепляющие округлые детали.

Подобные самоделки чаще всего располагают двумя планками, одна из которых имеет подвижное основание. Ее перемещение связано с работой основного ходового винта. Вторая часть неподвижна, она позволяет зафиксировать основу прибора на столе. Держатель помогает двигать зажимающую конструкцию.

Вернуться к оглавлению

Инструменты и приспособления

Для изготовления слесарных тисков понадобятся: ножовка, дрель, молоток, рулетка и т.д.

Чтобы справиться с возложенной задачей, а именно с самостоятельным изготовлением слесарных конструкций, необходимо уметь обращаться с элементарными инструментами:

- Прут из металла с поперечным сечением в 20 мм.

- Железные штыри для изготовления ручек и шпилек.

- Древесина из сосны и березы.

- Стальные пластинки.

- Ножовка.

- Электродрель.

- Коловорот.

- Болты.

- Молоток или небольшая кувалда, напильник.

- Рулетка или линейка с металлическим основанием.

Вернуться к оглавлению

Самостоятельное изготовление слесарных тисков

Тиски станочные можно сделать самим, изготавливая ходовой винт или приобретая готовые образцы. Его протяженность соответствует 140 мм, а резьба М20. Подобные элементы имеются на конструкциях спортивного назначения. Для самостоятельного изготовления нужно купить крепкий прут из стали, его диаметр приравнивается 19-20 мм. Резьба нарезается вручную или изготавливается в специальной мастерской на токарном станке. В таком случае можно рассчитывать на более точные размеры.

В соответствии с заданными габаритами резьбы, дистанция между держателями губок равна 75-80 мм. Эти габариты подойдут для устройства личного производства. Вверху винта нужно сделать разрез, чтобы зафиксировать держатель. При использовании этого элемента со снаряда спортивного плана такое отверстие имеется в готовом виде, нужно лишь его немного увеличить напильником округлой формы. Применение изготовленного своими силами болта дает повод для сооружения такого проема сверлом с калибровкой, соответствующей 8-9 мм. Рукояткой может служить железный штырь протяженностью в 10 см. Для ее надежной фиксации необходимо проделать по краю проемы в 5 мм, врезать резьбу и вкрутить винты М5, их длина равна 3,5-4 см.

После этого тиски станочные необходимо оснастить шпильками в количестве 2 штук. В таком случае берутся закрепляющие элементы у зеркал мотороллера. Чаще всего они имеют несколько выгнутую форму, исправить которую можно молотком или небольшой кувалдой. Шпильки позволят перемещать губку подвижного вида. Они могут изготавливаться самостоятельно из стального прутка с поперечным положением в 8-10 мм. Ножовкой отрезаются небольшие элементы от этого железного штыря. Края должны быть обработаны напильником.

Для удерживания машинных частей в рассматриваемых устройствах применяют губки. Они могут изготавливаться из древесины при условии, что в качестве примера фиксирующих деталей будут применяться предметы, в которых отсутствует любой из металлов. Таким материалом могут служить доски из сосны, их высота равна 40-50 мм. Они потребуются для изготовления недвижимой губки, ее сразу же фиксируют на поверхность стола. Конечно, это делается в том случае, если конструкцию не будут перемещать в другое место. Чтобы соорудить движимый элемент, берут доску из березы длиной 50 см и высотой в 18-22 см.

Потом просверливаются углубления перовым сверлом для болта, шпильки позволяют применять обыкновенную дрель, диаметр наконечника равен 10 мм. Потом конструкция составляется: шпильки и ходовой винт фиксируются в проделанных проемах, шайбы и гайки ставятся на нужные места. Собранный механизм может эксплуатироваться в полном объеме.

Сделать удобные и качественные самодельные тиски довольно просто. Даже легче, чем заниматься вязанием. Они могут понадобиться в случаях, когда необходимо надежно зафиксировать деталь или изделие. Дополнительным преимуществом таких тисков является их низкая стоимость в изготовлении, так как не каждый человек может позволить себе приобрести серийную модель.

Заводские модели тисков делаются универсальными, поэтому не всегда могут хорошо зафиксировать абсолютно любую деталь. А также они имеют большую массу и габариты. Тиски, собранные своими руками, можно сделать наиболее удобными для выполнения определенного вида работ. Это поможет увеличить эффективность труда и уменьшит затраты времени.

Любой мастер, который постоянно работает в своей мастерской, знает, что тяжело обойтись без такого инструмента как хорошие тиски. Такое зажимное устройство помогает выполнять разные операции с изделиями из древесины, пластика и металла. Применение тисков может гарантировать эффективность и хорошую точность при выполнении различных видов работ. А также обеспечит безопасность человека. Когда нет возможности купить заводскую модель такого приспособления, то ее довольно просто сделать самостоятельно. На эту операцию уйдет мало сил и времени.

Самодельные тиски принято разделять на такие виды:

- Слесарные;

- Столярные.

Изготовление сверлильного станка

Необходимые материалы

Самодельные тиски для сверлильного станка в домашних условиях изготовить довольно просто. Они не нуждаются в сложных расчетах и конструкторских разработках. В сети можно найти очень много качественных чертежей слесарных тисков. Очень простая, но качественная конструкция изготавливается при помощи железных труб или швеллера.

Для сборки слесарных тисков своими руками понадобятся такие материалы:

Для сборки слесарных тисков своими руками понадобятся такие материалы:

- Небольшая железная труба, которая будет служить внутренней подвижной деталью устройства;

- Железная труба меньшего размера, которая будет выполнять роль внешней неподвижной части;

- Большая гайка размером М16;

- Большой винт размером М16;

- Специальный вороток, через который вращение будет передаваться винту;

- Две металлические опоры, которые будут фиксировать на станине неподвижную часть;

- Два отрезка металлического прямоугольного профиля, которые будут служить губками тисков;

- Несколько стопорных гаек размера М16.

Слесарные тиски

Собирать такую самодельную конструкцию необходимо начать с того, что к краю торца металлической трубы большого размера, которая будет неподвижным узлом устройства, прикрепляют фланец при помощи ручного сварочного аппарата. В центр фланца нужно приварить гайку размером М16. Далее, к торцу железной трубы меньшего размера необходимо приварить еще один фланец и в него пропустить ходовой винт.

К краю винта нужно приварить еще одну гайку, которая будет фиксирующим элементом. Окончание винта, к которому закреплена гайка, нужно пропустить сквозь трубу малого диаметра, а потом вставить его в сквозное отверстие фланца. Стоит запомнить, что гайка обязана прикручиваться к фланцу изнутри.

На ходовой винт, который находится снаружи фланца, необходимо надеть шайбу и накрутить гайку. Далее, она надежно приваривается к винту. Еще одну шайбу стоит установить между поверхностью металлического фланца и гайкой. Это поможет снизить силу трения между ними. На этом этапе работ необходимо быть очень внимательным и не допустить ошибок.

После сборки подвижного узла приспособления нужно вставить его в металлическую трубу большего размера и закрутить другой конец винта в другой фланец. Для того чтобы присоединить вороток к винту, который немного выступает из трубы меньшего размера, стоит приварить к нему гайку или мушку. В ее сквозное отверстие и нужно пропустить вороток.

Хорошие зажимные губки для стоит сделать из небольших прямоугольных труб. Их нужно закрепить к неподвижной и подвижной деталям устройства. Чтобы тиски были намного устойчивее, к низу неподвижной железной трубы необходимо приварить несколько опор. Их роль могут выполнять прямоугольные трубы и куски уголков.

Хорошие зажимные губки для стоит сделать из небольших прямоугольных труб. Их нужно закрепить к неподвижной и подвижной деталям устройства. Чтобы тиски были намного устойчивее, к низу неподвижной железной трубы необходимо приварить несколько опор. Их роль могут выполнять прямоугольные трубы и куски уголков.

Труба малого размера при вращении ходового винта тоже способна проворачиваться. Это делает применение подобной конструкции очень проблематичным. Чтобы этого избежать, сверху неподвижной трубы стоит проделать небольшую прорезь, а в подвижную часть закрутить фиксатор. Этот винт должен перемещаться в прорези , не допуская вращения малой трубы.

Столярный инструмент

Многим людям довольно часто приходится обрабатывать деревянные детали. Эта обработка обычно связана со сборкой разных конструкций из дерева или их ремонтом. Делать такую работу, применяя заводские устройства с железными зажимными губками, очень неудобно. А также это может привести к повреждениям деревянного изделия, возникновениям трещин или вмятин. По этой причине для деталей из дерева лучше применять самодельные тиски. Чтобы их собрать, не понадобится много времени и сил.

Чтобы собрать столярные тиски своими руками, нужно найти такие материалы:

Станина подобной крестовой конструкции, на которой закрепляются направляющие из металла, фиксируется на рабочей поверхности верстачного стола с помощью болтов или саморезов. В подвижной губке тисков и в корпусе нужно . Они необходимы для винта и двух металлических направляющих. Эти сквозные отверстия стоит просверлить одновременно в обоих брусках, чтобы они были на одном уровне относительно друг друга.

Далее, направляющие закрепляются в корпусе станочного изделия, а на них одевается подвижная губка. В центральное сквозное отверстие двух угловых брусков необходимо вставить ходовой винт, на который с задней части корпуса прикручивается гайка. На другой конец винта, который выходит за переднюю часть подвижной части, нужно тоже навернуть и приварить стопорную гайку. Чтобы прикрепить к винту вороток, стоит просверлить в нем сквозное отверстие такого же диаметра. Далее, к воротку приваривается еще одна гайка.

Работают такие столярные мини-тиски очень просто. Вращаясь, ходовой винт закручивается в металлическую гайку, которая приварена к обратной стороне корпуса изделия. Тем самым подвижная губка притягивается к неподвижной части. Их принцип действия очень похож на домкрат.

Всем привет! Каждый плотник должен иметь под рукой средства для прочного закрепления своей заготовки или детали. Деревянные верстачные тиски отлично подойдут для этой цели. Посмотрите на мой вариант данных тисков, которые я изготовил своими руками из фанеры и металла.

Для данного проекта я использовал все имеющиеся у меня инструменты (начиная от гвоздезабивного станка и заканчивая сварочным аппаратом). Поэтому я не привожу полный список используемых инструментов. Используйте те инструменты, которые есть у вас. Будьте изобретательны!

Шаг 1: Используемые материалы

Сначала я обрезал фанеру по требуемому размеру. Одна заготовка была толщиной 2 см, а вторая 3 см.

После этого я отрезал две полоски из дуба толщиной 1 см. Их следует приклеить и прибить к верхней кромке губок, обеспечив им устойчивость и лучший внешний вид. Затем обрежьте заподлицо и зашкурьте.

2 см заготовку из фанеры я прикрепил к столу с помощью пары мебельных болтов.

Шаг 2: Механизм устройства

Перейдем к самому механизму.

В местном магазине по металлу я приобрел металлический стержень диаметром 2 см и стержень с резьбой M 27, а также пару шайб и гаек. Кроме того я приобрел плоскую заготовку толщиной 4 мм и шириной 6 см. Это все металлические компоненты, которые нам понадобятся.

Возьмите деревянные дубовые бруски и используйте их в качестве направляющих. Для стержня с резьбой я приварил две гайки к плоской заготовке и прикрепил ее под столом винтами (смотрите фото).

На внешней губке я решил добавить плоскую заготовку, которую я упоминал ранее. Это обеспечит дополнительную стабильность для всей конструкции.

Очень важно, чтобы все элементы расположились на одной линии, иначе тиски не будут работать.

Я также приварил шайбу к стержню с резьбой. Это необходимо для того, чтобы внешняя губка также перемещалась при повороте стержня. Без этого губка будет оставаться на месте, и перемещаться только вручную.

Шаг 3: Обработка на токарном станке

Для вращающей головки я склеил несколько заготовок из вишни и дуба. Затем на токарном станке придал требуемую форму. Полученный результат оказался достаточно приемлемый. Далее с помощью долота я сделал углубление под гайку. На сверлильном станке я просверлил насквозь отверстие диаметром 2 см для рукоятки. Отверстие получилось немного под углом…

Рукоятка представляет собой штифт из ели с заглушками на концах из вишни, которые предотвращают рукоятку от выпадения. Обработайте рукоятку олифой.

Также на внешней губке я просверлил отверстия глубиной 3 см для упоров на столярном верстаке. Вот почему я использовал для внешней губки фанеру толщиной 3 см. Но одиночный ряд упоров на столярном верстаке не принесет пользы, поэтому нам все еще нужно добавить другие отверстия на данном столе. Я сделаю это, когда подойду к заключительному этапу. Я просто должен учитывать механическую часть снизу.

Шаг 4: Окончание

Для фиксации деталей во время обработки нужны специальные фиксаторы. Сделать тиски своими руками разных размеров несложно, потребуются чертежи с размерами, а также технологическая последовательность выполнения работ.

У домашнего мастера в арсенале обычно много самых разных инструментов. Однако, трудно переоценить роль тисков. Их используют для установки деталей разного размера, поэтому в одной мастерской могут присутствовать фиксирующие приспособления различного вида и конструктивного исполнения. В металлообработке используют преимущественно металлические изделия, а для обработки древесины широко применяют деревянные устройства. Некоторые мастера оснащают свои рабочие столы самодельными слесарными тисками. Бывает так, что нужен специальный крепежный инструмент.

Элементы тисков

Зажимное приспособление должно иметь несколько основных элементов:

- губка неподвижная;

- губка подвижная;

- винтовой механизм;

- уголок поперечный;

- скоба подвижной губки;

- ползун;

- основная опора (уголок продольный).

Схема самодельных тисков

Конструктивно решение зажима может быть различным. Иногда в качестве исходных материалов используют даже обычные пассатижи.

Самые простые конструкции

Принято определять по особенностям устройства следующие виды тисков:

- массивные стационарные. Такие обычно размещают на одном из углов верстака. В кузнях принято устанавливать на отдельную опору, установленную на мощный фундамент;

- поворотные можно использовать с нескольких сторон. При необходимости расположение губок ориентируют в разных направлениях;

- машинные предусматривают для использования на сверлильных станках. Можно располагать подобные изделия на фрезерных столах, строгальном или долбежном оборудовании, а также на сварочных линиях;

- клиновые отличаются тем, что конструкция имеет своеобразный вид. Такие фиксаторы позволяют развивать довольно большие усилия прижатия закрепляемых деталей;

- параллельные конструкции Моксона. Особенностью их является использование не одного, а нескольких винтовых зажимов. Длинномерные детали в разных частях закрепляются в разных точках;

- вертикальные используют для обработки изделий, имеющих большую высоту. Опора подобных тисков может находиться внизу, а зона обработки располагается сверху.

Разработка конструкции тисков

Чертеж самодельных тисков

При желании самостоятельно изготовить собственную конструкцию, необходимо подготовить чертежи (эскизы). За основу можно взять катаные уголки, швеллеры, двутавры. В промышленных устройствах используют чугунное литье. Небольшие по размеру могут изготавливаться из швеллера.

Самодельщики используют разные виды древесины или металлопрокат.

В составе изделий из дерева используют металлические элементы:

- винт. Применяют шпильки со стандартной резьбой. Если в наличии есть домкрат, то в разрабатываемом изделии будет использоваться прямоугольная резьба;

- гайка. Ее подбирают под имеющийся зажимной винт;

- крепежные элементы используют для придания жесткости.

По исполнению устройства могут быть:

- стационарными тисками, размещаемые постоянно на одном месте;

- переносными (легкосъемными) тисками. Их можно быстро снять, уложить в транспортное средство для выполнения работ по месту выполнения ремонта.

Пошаговые технологии изготовления деревянных тисков в домашних условиях

Конструкция для верстака

В домашних условиях тиски для верстака изготавливаются в следующей последовательности.

| Широкие параллельные тиски из дерева. Ширина губок составляет 600 мм. |

| Торцевая часть облицована стальными пластинами толщиной 4 мм. |

| Из березовой доски выпиливаются заготовки. Выбор березы объясняется тем, что эта древесина отличается высокой прочностью и твердостью. |

| Поверхность досок необходимо довести до идеала. Используются шлифовальные инструменты. Финишная обработка ведется шкурками с зерном 120…180 единиц. |

| К торцу приклеивается доска, которая будет служить в качестве неподвижной губки. |

| Дополнительно доску крепят винтами М5 с шайбами диаметром 20 мм. |

| Из березовых брусков 100х150х50 мм будут изготавливаться направляющие втулки для стержней. |

| В них высверливают отверстия диаметром 20 мм. Сами стержни будут изготавливаться из трубок Ø 20. |

| Ходовой винт М24 и направляющие стержни. Длина винта составляет 450 мм. |

| Предварительная сборка направляющих узлов. |

| Чтобы движение выполнялось строго по прямой линии, нужна длинная гайка. Но искать подобную можно долго. Проще поступить иначе. 1 – взять полосу длиной 180 мм (ширина 33 мм, толщина 5 мм); 2 – навернуть на винт две гайки; 3 – установить расстояние между гайками 140 мм; 4 – приварить гайки к полосе две гайки. Получится длинная опора, которая будет надежно перемещать подвижную часть тисков. |

| При монтаже винт и направляющие располагаются под столом. На фото можно увидеть, как собирается конструкция подобных тисков. |

| Подвижная губка опирается на металлическую опору. |

| Чтобы происходило перемещение по винту, нужно приварить шайбу. Она не позволит смещаться подвижной части по винтовой поверхности. |

| Маховичок вытачивается из древесного фрагмента. |

| После токарной обработки получается довольно удобная рукоять. |

| Внутрь маховичка запрессовывается гайка. |

| Чтобы зафиксировать гайку, ее заливают эпоксидной смолой. |

| Для фиксации габаритных деталей вытачиваются нагели диаметром 20 мм. Их можно устанавливать на губках, а также на столе. |

| В маховичке сверлится отверстие Ø 16 мм. В него вставляется деревянный стержень. Так удобнее вращать и фиксировать детали. |

| Готовая конструкция деревянных тисков. На столе видны несколько рядов отверстий под нагели. Переставляя ответные упоры, можно фиксировать заготовки довольно большой ширины. |

Изготовление деревянных тисков, устанавливаемых на столе

Другая конструкция используется в столярном производстве. Этот вид крепежа устанавливается на столе. Их дополнительно можно укрепить с помощью струбцин.

| Используется массив дуба. Его необходимо просушить в специальном режиме, предусматривающем не только сушку. Режимы чередуются увлажнением. Тогда исключается появление трещин. В данном конструкции верхняя часть губок небольшой ширины (всего 60 мм). |

| Брусок размещается на столе, а потом размечают. |

| Брусок строгается. |

| Выпиливаются отдельные детали. Наилучшим считается крепление в виде ласточкиного хвоста. |

| Неподвижная часть вытачивается отдельно. |

| На токарном станке вытачивается рабочий винт. |

| Нарезается прямоугольная резьба. |

| На торце сверлится отверстие, куда вставляется стержень. С его помощью вращается винт. |

| Из полосы толщиной 6 мм вырезается опорная пластина. |

| Отверстия большого диаметра сверлят, закрепив деталь в четырехкулачковом патроне токарного станка. |

| Готовая пластина с отверстием Ø 20 мм. |

| Выполнение дополнительных пропилов. |

| Готовое изделие используется для фиксации заготовок при изготовлении небольших скульптур из древесины мягких пород. |

Простые деревянные тиски

| Используются бруски из яблони. |

| Основание – это доска толщиной 30 мм, шириной 100 и длиной 200 мм. |

| Дополнительно напилены еще три элемента. Они будут выполнять функцию губок и промежуточной опоры. Их размеры: ширина 100 мм; толщина 30 мм; высота 40 мм. |

| В качестве винта используется рым-болт с резьбой М10. |

| Дополнительно понадобятся болты М8х70 с гайками. |

| На двух брусках сверлятся отверстия под болты М8. |

| Дополнительно сверлятся два бруска под резьбу М10. |

| Запрессовывается гайка. Дополнительно используется пластина для фиксации винта. |

| Остается собрать элементы на опорной доске. |

| Болты М8 используются для установки брусков. |

| Неподвижная губка может устанавливаться в нескольких положениях. Поэтому в тисках можно фиксировать детали разной ширины. |

| Тиски готовы. Ими можно пользоваться для работы с деревянными заготовками. |

Изготовление тисков из металла

Малогабаритные станочные тиски

| Для изготовления требуются: пластина толщиной 8 мм. Ее ширина составляет 80 мм, а длина – 120 мм; 2 полнотелых квадрата 20х20 мм; 2 равнобоких уголка с полкой 20 мм; профильная труба 20Х20х1,5 мм. |

| Производится примерка используемых деталей на пластине. |

| Уголки будут служить в качестве направляющих для толкателя в тисках. |

| Длина уголков составляет 60 мм. Труба имеет длину 45 мм. |

| Внутрь профильной трубы нужно установить гайку М10. Потребуется пропилить окно; в это окно будет установлена гайка; гайку нужно вварить по месту. |

| Для изготовления вина использован стержень Ø 10 мм, на нем нарезана резьба М10. |

| Закрепив в тисках профильную трубу, производят пропил под гайку. |

| Производится примерка гайки по месту. |

| Нужно подпилить два угла у гайки, тогда она войдет в образовавшийся паз. |

| Гайка устанавливается по месту. Ее нужно вварить. Предварительно сверлится отверстие с обратной стороны, через него будет ввариваться обратная сторона гайки. |

| Сварка выполняется сверху. |

| Затем проваривается и обратная сторона. |

| Зашлифовывается поверхность всех деталей. |

| В пластине 50х30х6 мм сверлится отверстие Ø 10 мм. |

| На квадратах нарезается насечка. Она будет фиксировать детали, закрепляемые в тисках. |

| Подготовленные детали выкладываются на верстак. Предстоит сборка устройства. |

| Приваривается неподвижная губка. Установив профильную трубу в качестве определяющей направления, приваривают уголки. Ход подвижной губки составит 30 мм. |

| Сверху нужно приварить пластину шириной 20 мм. Она ограничит вертикальное перемещение. Потребуется закрепить профильную трубу к подвижной губке. |

| Часть сварных работ завершена. Проверяется ход подвижных элементов. |

| К винту подваривают гайку. Она не позволит ему перемещаться вдоль оси. Пластина располагается сзади. Ее также надо жестко зафиксировать к опорной поверхности тисков. |

| Производится подгонка деталей по месту. |

| Приварив пластину, получают небольшие тиски. |

| Провести пробное использование можно, закрепив тиски на столе. |

| Фиксация деталей выполняется надежно. |

Если несколько раз в день приходится менять своё рабочее место, можно оснастить каждое из них персональным самодельными, сделанными своими руками тисками. Их конструкция как и все гениальное лежит на поверхности и проста но очень эффективна как и многое из того что предлагает известный домашний мастер В.Легостаев.

У любого уважающего себя самодельщика имеются тиски. Однако настоящий полноценный инструмент сегодня не только дорог, хорошие тиски ещё громоздки и тяжелы. Моя мастерская – это фактически весь участок: приходится работать в разных местах, а тиски бывают нужны очень часто. Получается, что надо перетаскивать каждый раз тяжёлый инструмент либо всё время бегать туда-сюда для обработки деталей.

Тиски=Две трубы

Известно, что газо- и водопроводные трубы выпускают с таким расчётом, что любая труба обязательно плотно входит внутрь трубы следующего типоразмера. Учитывая это, я решил взять два обрезка труб двух соседних типоразмеров. В большую трубу вставил и при помощи электросварки прикрепил к одному из концов

фланец с гайкой большого диаметра - М16. На меньшей трубе я при помощи той же электросварки установил аналогичный фланец с гайкой, но большего размера -М18. Резьбовая шпилька М16 в таком отверстии должна спокойно вращаться.

Именно к этой шпильке на небольшом расстоянии от конца установил гайку, которую надёжно зафиксировал при помощи электросварки. После этого вставил резьбовую шпильку в полость малой трубы таким образом, чтобы зафиксированная гайка находилась внутри трубы и упиралась во фланец с большим отверстием. На выступающий конец шпильки накрутил ещё одну гайку и тоже зафиксировал сваркой. Между фланцем и гайками предварительно установил промежуточные шайбы скольжения. Теперь достаточно торчащий из трубы конец резьбовой шпильки вкрутить в гайку большой трубы. Получился основной рабочий элемент тисков. Оставалось только установить на тиски прижимные пластины (губки) и опорные пластины (лапы). Губки я изготовил из квадратной трубы, лапы – из уголка. И тиски готовы!

Для удобства обслуживания к торчащему концу резьбовой шпильки приварил гайку с таким расчётом, чтобы, вставив в неё любой пруток, можно было легко вращать ось и управлять тисками.

У самодельных тисков есть недостатки

При работе на таких тисках внутренняя труба может вращаться за шпилькой, но меня это совсем не пугает. Нужно просто придерживать эту трубу в нужном положении при фиксации. Да и устранить этот недостаток несложно – достаточно установить фиксатор.

Ещё проще тиски изготовить из двух обрезков близких по размеру квадратных труб. Вся технология остаётся той же.

Тиски своими руками – фото

Тиски своими руками: чертеж

1 шт. A3-A5 светодиодный светящийся чертеж доска для рисования граффити…

1 шт. A3-A5 светодиодный светящийся чертеж доска для рисования граффити…

203.81 руб.

Бесплатная доставка★★ ★★ ★★ ★★ ★★ (4.20) | Заказы (114)

A3 A4 A5 светодиодный светящийся чертеж доска для рисования граффити…

A3 A4 A5 светодиодный светящийся чертеж доска для рисования граффити…