Есть две основные причины того, покупка заводской точилки не выход. Во-первых, приобретение недорогого сделанного в Китае устройства, в дальнейшей эксплуатации, не обеспечит изделию остроту должного качества.

Фирменные экземпляры могут стать решением данной проблемы, но существенный недостаток – стоимость. Нет возможности или просто желания выложить кругленькую сумму за приспособление, то можно изготовить станок для заточки ножей своими руками. Разрабатывать новые конструкции нет необходимости, создавать свое творение опираясь на уже существующие модели. Станок для заточки ножей своими руками, разные виды с подробными инструкциями.

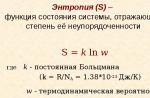

Имитируем модель точилки от фирмы Lansky

Данный станок для заточки ножей представлена в виде двух металлических уголков, соединённых друг с другом. Угол заточки определяется тем, в какое отверстие будет вставлена спица, на конце которой находится насадка.

Из вариантов, рассматриваемых, этот является наименее удобным в эксплуатации, но не легким в плане изготовления. Усовершенствуем устройство, попытаемся сделать приспособление для заточки ножей с боле широким диапазоном градусов угла прижима.

Берем обычные металлические пластины,

размеры которых равны 4х11 см. Или больше, все равно во время работы детали будут подпиливаться и подгоняться до нужных параметров.

При помощи болгарки убираются острые углы на концах деталей (стороны, исполняющие роль зажимов). Используя напильник, стачиваем края зажимов, должен получиться плавный скос от середины основания к краям пластин.

Согласно чертежу делаем разметку под будущие отверстия. Просверливаем их и нарезаем резьбу. Все острые края и углы на пластинах закругляем напильником (не только ради благородности внешнего вида, но и ради комфортного использования, чтобы ничего не врезалось в руки).

Приобретаем стандартный алюминиевые уголок, и делаем отверстия в нем в соответствии с чертежом приведенном выше. В отверстиях, предназначенных для вхождения шпильки, нарезаем резьбу. А то отверстие, которое предназначено для опоры спицы, необходимо расширить при помощи надфиля.

Далее потребуются два отреза металлического стержня

длиной примерно 15 см. Вставляем их в крайние отверстия и фиксируем глубину вхождения двумя гайками соответствующего диаметра. В нашем случае эти элементы равны размеру М6. В отверстие более крупного диаметра ввинчиваем болт (длина около 14 см) размером М8, на который уже навинчена гайка-барашек, а поверх нее пара обычных, но большего диаметра, нежели сам болт. Он будет использоваться в качестве опорной стойки конструкции. Оставшиеся отверстия предназначены для болтов, при помощи которых будет настраиваться сила зажима лезвия.

На концы стержней нанизываются гайки, после надеваются уголки, которые снова прижимаются при помощи гаек. Опуская их вверх или вниз, мы сможем настраивать необходимый угол заточки.

Элемент, который будет держать полотно для затачивания, собирается из тонкого металлического прута (по форме буквы «Г»), двух держателей (крайний со сквозным отверстием под спицу), гайки-барашка и стержня с резьбой М6.

Имитируем модель точилки от фирмы Spyderco

Этот станок для заточки ножей представлен в виде пластмассового горизонтального держателя с несколькими отверстия. И каждое гнездо имеет свой угол наклона.

Из всех вариантов, которые будут рассмотрены, этот имеет самый низкий уровень качества заточки. Проблема в том, что лезвие будет прижиматься вручную в отличие от первого варианта, без дополнительной фиксации об опору. Но, несмотря на это, данное устройство для заточки ножей вполне пригодно для использования в бытовых целях, и плюс – оно очень просто в плане изготовления.

В процессе работы нам понадобятся два деревянных бруска с размерами 6х4х30 см, два болта и гайки-барашки размерами М6 или М8, две тонких спицы (загнутых в форме буквы «Г»).

Из инструментов необходимо полотно ножовки, стамеска и молоток, напильник с наждачной бумагой, школьный транспортир и дрель.

При помощи обычного транспортира

наносим разметку с необходимым углом наклона. Берем полотно и надпиливаем первую пометку на одной из деталей. Входить вглубь более чем на ширину самого полотна не нужно.

Переворачиваем ножовку и вставляем ее тупой стороной в выпиленную щель. Прикладываем вторую деталь сверху и смотрим, чтобы совпадали как края самих элементов, так и разметка на них. Далее пропиливаем аналогично все оставшиеся линии.

Прикладываем стамеску к излишкам древесины, которые нужно удалить. Молотком постукиваем слегка по вершине стамески и выбиваем небольшие щепки. Когда основная масса древесины удалена, доводим до необходимой ровности площадку при помощи напильника.

Просверливаем отверстия для вхождения болтов и спиц так, как показано на рисунке. Используя наждачную бумагу мелкой зернистости, сглаживаем края отверстий, углы деталей и всю их поверхность.

Продеваем в более крупные отверстия болты, затем нанизываем обычные гайки и затягиваем их потуже. В более мелкие проходят спицы-фиксаторы (необходимы для того чтобы полотна во время работы не съехали вниз). В пазы вставляем сами полотна и прижимаем ко второй половиной изделия. Фиксируем в конце все парой гаек-барашков.

Имитируем модель точилки от фирмы Apex

Данный станок для заточки ножей представлен в виде достаточно массивного устройства с подставкой и размещенной на ней под углом площадкой, сбоку монтирован стержень, на который опирается конец насадки. Этот вид точильного устройства, не смотря на его габариты, в сравнении с предыдущими, является наиболее удачным.

Он удобен в использовании и качество заточки у него высокое. Кроме того, делается такая точилка для ножей своими руками очень просто.

Для работы нам потребуется следующее:

- (не целый, хватит даже четверти);

- магнит (с прорезями под болты, если нет возможности просверлить их самостоятельно);

- металлический стержень М6 или М8;

- небольших размеров деревянный брусок;

- маленький отрез оргстекла;

- два болта и три гайки-барашки;

- 10 саморезов;

- 4 резиновые ножки;

- пила;

- дрель;

- керамические зажимы (или заготовки из дерева).

Для начала следует выпилить три небольших заготовки из листа ДСП. Размеры первой: 37х12 см. Размеры второй: 30х8 см, отмеряя на более длинной стороне 6 см от края, просверливаем отверстие. Размеры третьей: 7х8 см. Отпиливаем от бруска элемент длиной 8 см (сечение 4х2 см).

Просверливаем в отрезке два сквозных отверстия перпендикулярных друг другу. Первое на расстоянии 3 см от одного края, второе на таком же расстоянии от другого. Начиная от края бруска и до самого отверстия, выпиливаем кучек древесины толщиной в 1 см. У отреза оргстекла такие параметры: 6х12 см. Вдоль средины полотна просверливается прорезь.

Берем первую самых больших размеров заготовку

из ДСП и просверливаем в углах отверстия под будущие ножки изделия. На расстоянии 4-х см от ее края ставим перпендикулярно самую маленькую заготовку и соединяем их между собой при помощи 2-х саморезов.

На верхушку маленькой заготовки ставим край средних размеров детали и опять соединяем их при помощи 2-х саморезов. Отверстие в средней детали должно находиться ближе к верхушке меньшей. Свободный край средних размеров заготовки жестко крепится к площадке большой детали опять-таки при помощи 2-х саморезов.

При помощи дрели высверливаем неглубокую впадину на детали средних размеров. Оно должно находиться почти на самом краю ее высшей точки, а размеры соответствуют параметрам магнита.

Монтируем внутрь магнит (так, чтобы не он не поднимался выше уровня поверхности дощечки) и фиксируем его маленькими саморезами.

На доску средних размеров кладем отрез оргстекла, так чтобы их отверстие и прорезь совпадали друг с другом. Продеваем сквозь них болт с надетой на него шайбой и завинчиваем снизу гайку.

На свободном крае самой большой детали из ДСП просверливается отверстие с диаметром соответствующим диаметру железного стержня. Сам стержень фиксируется при помощи двух гаек: обычной и барашка. Чтобы они не врезались в поверхность доски, отделяем их при помощи шайб.

На закрепленный стержень накручивается заготовка из бруска.

В отверстие, к которому совершался подпил, вставлен болт, снаружи завинченный гайкой. Затягивая барашек, мы фиксируем деталь на определенной высоте стержня, отпускаем – двигаем вверх-вниз свободно. Угол заточки регулируется именно при помощи этого бруска (поднимаем или опускаем по стержню).

Элемент для зажима точильного полотна собирается из отреза металлического стержня двух керамических или деревянных заготовок и 4-х гаек с шайбами. Нанизываются они в том же порядке, что и на фото. В самом конце прикручиваются резиновые ножки для большей устойчивости изделия.

Мы рассмотрели три различных варианта устройств для заточки. И каждый из них имеет свои плюсы и минусы. Выбирать определенный вариант следует исходя из своих потребностей, а также навыков в подобном плане работы.

Информация на заметку : , .

Практически у каждого домашнего мастера имеются в наличии режущие инструменты. Со временем режущие кромки теряют былую остроту, и работа таким изделием становится невыносимой. Есть два варианта решения этой проблемы: отдать на заточку инструмент и заплатить немало денег или самому собрать приспособление для заточки ножей и затачивать изделия собственноручно.

Причины притупления лезвия

Притупление лезвия можно объяснить следующим образом. Во время резки на лезвие воздействуют мельчайшие абразивные частицы, будь то фрукты или овощи. Режущая кромка лезвия постепенно стирается, и нож притупляется. Еще одна причина - удержание клинка при резке под определенным углом.

На некоторые участки лезвия нагрузка возрастает, и возникает повышенный износ.

Существуют виды ножей, которые невозможно заточить самостоятельно из-за рельефных лезвий. Также заточке не поддаются ножи, сделанные из керамики. Но, как правило, качество стали у таких изделий высокое, и тупятся они крайне редко. Есть разновидность ножей низкого качества, и их приходится затачивать очень часто. Как показывает практика, если сталь низкого качества, то заточка решит проблему на некоторое время, а потом лезвие опять затупится.

Для заточки ножей понадобятся абразивные круги. Если нет возможности приобрести готовые круги, то их можно изготовить самому с помощью деревянных брусков и наждачной бумаги разной зернистости.

Стандартным углом заточки является 20 – 30 градусов. Во время заточки выдержать угол довольно сложно, и поэтому необходимо изготовить простую точилку для ножей, в которой необязательно выдерживать оптимальный угол. Основное правило при этом процессе - соблюдение точно заданного постоянного угла. Сила здесь не требуется. Главное — чтобы брусок и лезвие встречались под определенным углом. В этом и состоит основное правило техники заточки.

Стандартным углом заточки является 20 – 30 градусов. Во время заточки выдержать угол довольно сложно, и поэтому необходимо изготовить простую точилку для ножей, в которой необязательно выдерживать оптимальный угол. Основное правило при этом процессе - соблюдение точно заданного постоянного угла. Сила здесь не требуется. Главное — чтобы брусок и лезвие встречались под определенным углом. В этом и состоит основное правило техники заточки.

Основные ошибки

Как может показаться на первый взгляд, заточка — это просто, но если углубиться в сам процесс, то можно заметить довольно большое количество различных нюансов. Большинство людей допускают банальные ошибки при заточке ножей, что приводит к неравномерному затачиванию или к порче ножа. Распространенные ошибки при заточке:

- Режущая кромка не была доточена . В результате по бокам образуются небольшие заусеницы, которые временно придают остроту лезвию, а после непродолжительной работы ножом лезвие опять становится тупым. Для предотвращения этой проблемы следует тщательно дотачивать обе кромки, а затем, по мере заточки, пользоваться наждачной бумагой или кругом разной зернистости.

- Наличие краски, масла, грязи на острие . Суть в том, что при точении жир, грязь масло и другие компоненты смешиваются со шлифовальными абразивами и приводят к появлению царапин и микросколам лезвия. После такого точения лезвие быстро тупится.

- Важную роль играет нажим . Необходимо запомнить одно простое правило: острота зависит не от применяемой силы, а от длительности заточки. Чрезмерно сильный нажим приводит к откалыванию микрочастиц от лезвия и к некачественной заточке.

- Неправильный выбор угла . Угол может меняться — в зависимости от марки стали и от предназначения инструмента. Для домашних кухонных ножей он составляет 20 — 25 градусов. Для остальных типов лезвий, которым предстоит выдерживать большие нагрузки и работать с твердыми материалами, угол будет равен 40 градусов.

Руководствуясь простыми, но в то же время уместными правилами для заточки, можно не только сэкономить время, но и не испортить изделие.

Точилка «Домик»

Неплохое приспособление для наточки ножей. Несмотря на простую конструкцию, точилка хорошо справляется со своей задачей. Эта конструкция состоит из бруска прямоугольной формы, верхняя грань которого сделана в виде двускатной крыши. Угол наклона одной грани составляет 20 — 25 градусов, что является оптимальным. Изделие необходимо установить лезвием впритык к одному из гребней крыши, затем взять абразивный круг или брусок с наждаком и произвести движение по горизонтальной линии. Таким образом обеспечивается неизменный угол наклона, что приводит к равномерной заточке лезвия.

Неплохое приспособление для наточки ножей. Несмотря на простую конструкцию, точилка хорошо справляется со своей задачей. Эта конструкция состоит из бруска прямоугольной формы, верхняя грань которого сделана в виде двускатной крыши. Угол наклона одной грани составляет 20 — 25 градусов, что является оптимальным. Изделие необходимо установить лезвием впритык к одному из гребней крыши, затем взять абразивный круг или брусок с наждаком и произвести движение по горизонтальной линии. Таким образом обеспечивается неизменный угол наклона, что приводит к равномерной заточке лезвия.

Существуют и сложные конструкции самодельного точильного станка. Для изготовления понадобятся следующие материалы:

- Кусок доски размером 500х150х20 мм.

- Металлическая шпилька с резьбой, которая послужит направляющей для бруска.

- Болты и гайки М8 и саморезы по дереву.

- Прижимные гайки или гайки — «барашки».

- Обычный текстолит или оргстекло, которое будет служить в качестве подложки под нож и своеобразной подвижной станиной.

- Для крепления ножа следует взять неодимовый магнит. Обычный не подойдет, так как прижимная сила у него довольно мала.

Доску необходимо почистить, обработать, а затем сделать из нее прямоугольник. Еще одну доску следует сделать прямоугольной формы, которая будет выполнять функцию стойки или опоры. Ее высота должна быть такой, чтобы наклон основной доски равнялся 20 градусам. Скрепить их между собой можно саморезами по дереву. Затем получившуюся конструкцию приделать к верстаку или вырезать заблаговременно столешницу, к которой будет крепиться одна из шпилек. После надежного крепления шпильки к столешнице нужно взять брусок 200х100 и проделать в нем два отверстия: одно для основной шпильки, на которой и будет крепиться подвижная каретка с точилом, а другое — для шпильки, которая прикреплена к столешнице.

Теперь можно приступить к сбору каретки с держателем точила. На шпильку, которая будет держать каретку, необходимо изготовить два зажима из дерева, плексигласа или металла. В зажимах просверлить отверстия, надеть на шпильку и зафиксировать с двух сторон гайками. Каретка будет вращаться свободно по своей оси.

Следующим этапом станет установка неодимового магнита на ранее заготовленную пластину. В ней необходимо проделать продольный паз — для того чтобы штатив можно было смещать вверх и вниз. В середине станины просверлить отверстие и вставить болт с гайкой, который, в свою очередь, будет прижимать пластину. На конце пластины можно просто приклеить неодимовый магнит для удержания ножа.

Самодельное устройство готово к использованию. С его помощью можно затачивать стамески и рубанки.

Следует заметить, что затачивание осуществляется без воды, поэтому абразивная бумага или круг будут сильно изнашиваться, но для заточки ножей и инструмента в домашних условиях этот вариант вполне подходит.

Домашняя ножеточка

Если в хозяйстве имеется заточной станок, он облегчит процесс, но есть одно обстоятельство. При заточке на станке практически невозможно равномерно давить на нож. Поэтому можно изготовить прибор для заточки ножей, который будет служить направляющей для лезвия и обеспечит равномерный нажим. Получится простая, но эффективная электроточилка. Для ее изготовления понадобятся следующие комплектующие:

- Брус.

- Четыре болта или четыре шпильки с резьбой М8.

- Четыре барашка.

- Саморезы по дереву.

Напротив электроточила крепится направляющая, по которой будет передвигаться бегунок. Саму направляющую можно прикрепить к верстаку или же изготовить предварительно станину. Она должна быть подвижной. Для этого можно прорезать в станине продольный паз и зафиксировать штатив двумя шпильками. Затем взять два бруска, по бокам просверлить отверстия, вставить шпильки и с обеих сторон затянуть их барашками. Следующим шагом станет крепление, на котором будет лежать режущее изделие. Это можно сделать при помощи небольших кусков бруса, которые следует прикрепить по бокам движущейся каретки.

После этого можно приступить к заточке. Подвижную каретку выставить на нужную высоту и зажать барашками. Сам штатив придвинуть на нужное расстояние, надежно закрепить и произвести заточку изделия, передвигая нож по боковым направляющим.

Точилка LM

Если в перспективе планируется заняться профессиональной заточкой инструмента в большом количестве, то можно изготовить точило, которое называется: Lansky-Metabo. Чертежи приспособления для заточки ножей своими руками выглядят следующим образом:

Если изделие зажать в зажимах корневой частью, то угол заточки будет наибольшим. Нож с таким углом можно использовать в качестве «колуна» и обработки твердых пород древесины. Также с легкостью можно наточить ножи и от фуговального станка. Зажимы для ножа можно изготовить из уголка или из дерева. Недостатком этой конструкции является сложность при сборке и большое количество деталей.

Если нет возможности собрать сложный инструмент для заточки ножей, то можно обойтись подручными средствами и изготовить ручные точилки для ножей. Простую точилку можно смастерить из угловой рамы, в которую вмонтирован оселок.

Если точилку дополнить скользящей кареткой, то не придётся удерживать нож под определенным углом, что, в свою очередь, хорошо скажется на заточке лезвия. Для изготовления подвижной каретки понадобятся брусок треугольной формы и магнит. Лучше всего использовать неодимовый магнит, позволяющий притянуть нож и надежно его зафиксировать. Если такой магнит отсутствует, то можно взять комплектующие из HDD (жесткого диска).

Перед тем как, отдать нож или другое изделие для заточки, следует ознакомиться с материалом, который поможет не только в изготовлении точила своими руками, но и сэкономит некую сумму. Главным аспектом является получение дополнительного опыта, который пригодится в дальнейшем.

Появление заточных станков Edge Pro без преувеличения совершило революцию. Цены действительно высокие, но ведь никто не мешает скопировать принцип и самому создать подобное устройство. Мы предлагаем конструкцию простого станка для заточки ножей, стамесок и любых других лезвий, который вы сможете сделать своими руками.

Основание станка

Большинство деталей для заточного станочка можно изготовить буквально из чего угодно, следуя общему принципу устройства. Как пример возьмём ламинированную или полированную ящичную фанеру толщиной 8-12 мм, которая повсеместно применялась при изготовлении корпусов советской радиотехники.

Основание должно быть тяжёлым — около 3,5-5 кг — иначе станок будет неустойчивым и непригодным для заточки тяжелого рубящего инструмента . Поэтому приветствуется включение в конструкцию стальных элементов, например, основание корпуса можно «подковать» уголком 20х20 мм.

Из фанеры нужно выпилить лобзиком две детали в форме прямоугольной трапеции с основаниями 170 и 60 мм и высотой 230 мм. При резе оставляйте припуск 0,5-0,7 мм на обработку торцов: они должны быть прямыми и точно соответствовать разметке.

Третья деталь — наклонная плоскость из фанерной дощечки размерами 230х150 мм. Она устанавливается между наклонными сторонами боковых стенок, при этом трапеции боковинок опираются на прямоугольную боковую сторону.

Другими словами, основание станка — это своего рода клин, но наклонная плоскость должна выступать в передней части на 40 мм. По торцам боковых стенок отложите рейсмусом две линии с отступом вполовину толщины фанеры. Просверлите в каждой дощечке по три отверстия для скрепления деталей шурупами. Перенесите сверловку на торцы наклонной части, временно соедините детали основания.

В задней части боковые стенки соединяются бруском 60х60 мм, который крепится в торец двумя шурупами с каждой стороны. В бруске нужно изготовить 10 мм вертикальное отверстие с отступом в 50 мм от центра, то есть 25 мм от края. Чтобы быть уверенным в вертикальности, лучше сперва сверлить тонким сверлом с обеих сторон, а затем расширять. Сверху и снизу вкрутите в отверстие две футорки с внутренней резьбой М10, а в них — 10 мм шпильку длиной 250 мм. Здесь может потребоваться немного подрегулировать нижнюю футорку, если её резьба не совпадает со шпилькой.

Устройство подручника

Снимите с основания плоскую наклонную часть — её нужно доработать, снабдив устройством фиксации и прижима обрабатываемого инструмента.

Сперва отложите от переднего края 40 мм и по этой линии припасовочной ножовкой запилите паз глубиной около 2 мм. Секционным или сапожным ножом с торца дощечки сколите два верхних слоя шпона, чтобы образовалась выборка, в которую можно вложить 2 мм стальную пластину заподлицо с общей плоскостью.

Подручник состоит из двух стальных планок 170х60 мм и 150х40 мм. Их нужно сложить вместе по длинному торцу с равномерными отступами по краям и изготовить три сквозных отверстия на 6 мм. Планки по этим отверстиям нужно стянуть болтами, располагая шляпки со стороны верхней, более крупной пластины. Дуговой сваркой пропеките каждую шляпку, сваривая её с пластиной, затем снимите наплывы металла и зашлифуйте пластину до получения идеально ровной плоскости.

Приложите более узкую ответную планку к выборке на краю и перенесите отверстия сверлом, затем закрепите подручник болтами. Перед установкой его также можно намагнитить постоянным током, это поможет в заточке мелких лезвий.

Механизм фиксации

Вторая часть подручника — прижимная планка. Она также изготавливается из двух деталей:

- Верхняя Г-образная планка 150х180 мм с шириной полок около 45-50 мм.

- Нижняя ответная планка прямоугольной формы 50х100 мм.

Детали нужно сложить наподобие того, как складывались части подручника, располагая ответную планку у дальнего края верхней прижимной. По центру проделываем два отверстия с отступом в 25 мм от краёв маленькой детали, через них стягиваем детали двумя 8 мм болтами. Заводить их нужно в противоположных направлениях, при этом шляпка верхнего (ближнего) болта располагается со стороны прижимной планки. Шляпки болтов также привариваются к пластинам и предварительно шлифуются до получения аккуратных скруглений.

На наклонной дощечке с отступом в 40 мм от края проведите рейсмусом линию, и изготовьте по одному 8 мм отверстию в 25 мм от верхнего и нижнего краев. Соедините разметкой края отверстий и лобзиком сделайте пропил с припуском. Полученный паз доведите напильником до ширины 8,2-8,5 мм.

Скрепите прижимную и ответную планку через паз в дощечке. Выступающий сверху болт затяните гайкой так, чтобы планка сохраняла минимальную подвижность, затем законтрите соединение второй гайкой. Для прижима или отпуска планки снизу (в нише основания) накрутите на второй болт гайку-барашек.

Регулировка угла заточки

На шпильку, вкрученную в брусок основы, набросьте широкую шайбу и затяните гайку, чтобы стержень не проворачивался в футорках.

Регулировочную колодку нужно изготовить из небольшого бруска твёрдого материала размерами примерно 20х40х80 мм. Берите карболит, текстолит или древесину твёрдых пород.

В 15 мм от края колодка сверлится в 20 мм торец с двух сторон, отверстие расширяется до 9 мм, затем внутри нарезаем резьбу. С отступом в 50 мм от оси проделанного отверстия сверлится второе, но в плоской части детали, то есть перпендикулярно предыдущему. Это отверстие должно иметь диаметр около 14 мм, кроме того, его нужно сильно развальцевать круглым рашпилем.

Колодка накручивается на шпильку, так есть возможность относительно точно регулировать высоту проушины без сложной системы винтовых фиксаторов как в оригинальном станке, что на практике реализовать чуть труднее. Чтобы колодка была неподвижной при работе, её с обеих сторон нужно контрить гайками-барашками М10.

Каретка и сменные бруски

Для точильной каретки понадобится соосно сварить 30 см отрезки шпильки М10 и гладкого ровного прутка толщиной 10 мм. Также необходимы два твёрдых брусочка размерами примерно 50х80 мм толщиной до 20 мм. В каждом бруске по центру и с отступом в 20 мм от верхнего края следует проделать 10 мм отверстие.

На штангу сперва накручивается гайка-барашек, затем широкая шайба и два бруска, снова шайба и гайка. Между брусочками можно зажать прямоугольные точильные камни, но лучше изготовить несколько сменных точильных брусков.

В качестве основы для них берите лёгкий алюминиевый профиль с плоской частью шириной 40-50 мм. Это может быть профильная прямоугольная труба или отрезки старого карнизного профиля.

Плоскую часть шкурим и обезжириваем, «Моментом» наклеиваем на неё полоски наждачной бумаги разной зернистости от 400 до 1200 грит. Выбирайте наждачку на тканевой основе, а на один из брусков приклейте полосу замшевой кожи для правки лезвий абразивной пастой.

Как правильно точить

Для правильной заточки изготовьте из фанеры несколько шаблонов с углами 14-20º для режущих и 30-37º для рубящих кромок, точный угол зависит от марки стали. Зафиксируйте лезвие параллельно кромке подручника и прижмите его планкой. По шаблону отрегулируйте угол между плоскостями точильной колодки и наклонной дощечки стола.

Начинайте заточку крупным (Р400) бруском, если кромка не имеет правильного угла. Добивайтесь, чтобы полоса спуска приняла форму прямой полосы без извилин и волн. Снижайте зернистость и пройдите по обеим сторонам лезвия сперва бруском Р800, а затем Р1000 или Р1200. При заточке лезвия проводите бруском с небольшим усилием в обоих направлениях.

После заточки лезвие нужно поправить «кожаным» бруском, на который нанесено небольшое количество пасты ГОИ. При правке лезвий рабочее движение направляется только в сторону кромки (на себя), но не против неё. И, напоследок, небольшой совет: если затачиваете ножи с полированными лезвиями и гравировкой, оклеивайте их малярным скотчем, чтобы осыпающийся абразив не оставлял царапин. Также не помешает оклеить поверхность подручника виниловой самоклейкой.

Каждая хозяйка хоть раз в жизни сталкивалась с тем, что у нее на кухне тупились ножи, которыми она обычно режет хлеб, разделывает мясо или нарезает овощи. Пользоваться такими ножами не только неудобно, но еще и опасно, ведь лезвие может сорваться с продукта и травмировать вас. Поэтому необходимо периодически подтачивать инструмент с помощью специальных устройств. В магазинах подобные приборы представлены в огромном ассортименте, но по определенным причинам они не устраивают потребителей. В такой ситуации может быть изготовлена точилка для ножей своими руками. Чертежи и схемы для работы отыскать, в принципе, несложно, а подробные мастер-классы мы приведем в данной статье.

Какие условия необходимо соблюдать при заточке ножей?

А вы знаете, как правильно точить ножи? На самом деле, существует целый ряд правил, соблюдая которые можно добиться идеального результата.

Необходимые условия выглядят таким образом:

- Для продолжительной и эффективной эксплуатации ножей при их заточке необходимо уделить максимум внимания углу между гранями лезвия. Во время заточки обязательно следует восстановить изначально заданный угол, чтобы он отвечал технологическим нормам, позволял нарезать продукты быстро, эффективно, свободно.

- Необходимо подобрать оптимальный угол для каждого лезвия. Так, например, скальпель или бритва должны иметь угол в 10-15 градусов, приспособления для нарезки фруктов, хлеба и овощей — 15-20 градусов. Ножи для работы с твердыми материалами нужно точить под углом 30-40 градусов.

- Без специального устройства наточить лезвие достаточно сложно. Удерживая нож только руками, обеспечить нужный угол наклона трудно. Так вот именно для облегчения данного процесса существуют точилки.

На самом деле, ножеточка своими руками изготавливается проще простого, ведь все подобные приспособления имеют простую конструкцию и много времени на их создание у вас не уйдет.

Разновидности и изготовление камней для заточки

В продаже имеется большое количество камней, предназначенных для точения ножей, но наиболее популярными из них являются следующие типы:

- Водные инструменты. Работа с ними обязательно предусматривает использование воды, за счет чего экономится поверхность камней.

- Масляный камень. Он по форме и структуре очень напоминает водный, единственное отличие, что его поверхность немного маслянистая.

- Природные камни. Производят их из натуральных материалов, предварительно проходящих промышленную обработку.

- Искусственные инструменты. Изготавливают их из компонентов не натурального типа.

- Резиновые устройства. Они не менее часто встречаются в продаже, но работать с ними крайне неудобно.

Перед тем, как сделать ножеточку в виде абразивного бруска, необходимо приобрести несколько стеклянных пластин толщиной 4-5 мм прямоугольной формы.

Затем выполните изготовление точилки по схеме:

- При помощи двухстороннего скотча наклейте на поверхность пластин наждачную бумагу разного уровня зернистости.

- Аккуратно затяните гайки, чтобы стекло не треснуло.

Важно! В процессе эксплуатации такого устройства вода не используется, именно поэтому абразив достаточно быстро изнашивается.

При заточке ножей с помощью абразивного бруска следует избегать слишком резких движений, иначе — он сильно перегреется и лезвие утратит свои полезные свойства.

Изделия для заточки ножей из деревянных брусков

Сделать точилку из двух абразивных и двух деревянных брусков достаточно просто, главное — чтобы исходные материалы имели одинаковый размер.

Потребуется выполнить такие действия:

- Тщательно отшлифуйте деревянные бруски наждачной бумагой, уберите все заусенцы.

- Предварительно разметьте бруски, учитывая необходимый угол наклона.

- Приложите к полученной линии камень, с обеих сторон деревянного бруска отметьте его ширину.

- Произведите пропилы по разметкам на деревянной заготовке.

Важно! Следите, чтобы их глубина не превышала 1,5 см.

- Вставьте абразивные бруски в полученные углубления таким образом, чтобы они совпали с пазами.

- Закрепите болтами точильные камни, снизу прикрепите кусочек резины.

Ножеточка из монтажных уголков своими руками

Воспользуйтесь данным мастер-классом, чтобы у вас получилась качественная ножеточка своими руками. Чертежи можете взять в интернете.

Инструменты и материалы, необходимые для работы:

- Металлические пластины 4 на 11 см.

- Алюминиевые уголки стандартного размера.

- Металлические стержни длиной 15 см.

- Точильный станок с тисками.

- Надфиль.

- Набор болтов и гаек.

- Напильник.

Сделайте точилку по данной инструкции:

- Сделайте разметку согласно чертежу под отверстия в пластинах.

- Просверлите отверстия, нарежьте резьбу.

- Острые края и углы закруглите напильником.

- В соответствии со схемой сделайте отверстия в уголке.

- Расширьте надфилем опоры спицы.

- Нарежьте резьбу в отверстиях для шпилек.

- Вставьте стержни в крайние отверстия, гайками их зафиксируйте.

- Вкрутите болт в наиболее широкое отверстие с предварительно накрученной на него гайкой.

- В остальные отверстия вставьте болты для зажима ножа.

- Накрутите на концы стержней гайки, сверху уложите уголок для фиксации гаек.

- Соберите из тонкого металлического стержня, гайки-барашка и двух держателей соберите устройство для удержания камня для заточки.

Важно! Такая точилка может иметь широчайший диапазон градусов угла прижима, она невероятно удобна в плане эксплуатации.

Изготовление электрической точилки для ножей в домашних условиях

Ножеточка электрическая своими руками изготавливается немного сложнее, ведь само по себе устройство имеет непростую конструкцию.

Подготовьте такие материалы и устройства:

- Пылесос.

- План-шайбу.

- Электрический двигатель.

- Станину.

- Ограждение.

Выполните работу, четко следуя схеме.

Проблема тупых ножей не понаслышке знакома многим хозяевам, которые вынуждены постоянно сдавать кухонную утварь на обточку мастерам. Между тем решить ее гораздо проще, чем кажется, ведь можно изготовить точилку для ножей своими руками, используя имеющиеся в наличии подручные средства. Это позволит сэкономить деньги на покупке уже готового приспособления или услугах профессиональных мастерских.

Все о точилках для ножей

Самый простой способ, который поможет хозяевам избавиться от хлопот, связанных со сдачей ножей в мастерские, заключается в приобретении точильного бруска. Однако и этот вариант может стать оптимальным только в том случае, если удастся подобрать брус с «правильной» абразивностью. Для этого необходимо ознакомиться с основными характеристиками выбираемых материалов.

Выбор качественного камня

Точильные бруски, чаще именуемые камнями, имеют свою классификацию, ознакомление с которой поможет выбрать наиболее подходящий материал. И если хозяину удастся избежать наиболее распространенных ошибок, то его можно будет использовать в дальнейшем как в самостоятельном виде, так и в качестве основной составляющей самодельного точильного станка. Так, различают следующие градации зернистости:

Еще одной отличительной чертой точильных брусков является их цвет, ведь чем темнее оттенок выбранного камня, тем большим уровнем абразивности он будет обладать и наоборот, светлые тона свидетельствуют о мелкой зернистости покрытия и его бытового предназначения. Стоит отметить, что именно от выбора этого элемента напрямую зависит производительность заточки, выполненной собственными руками.

При этом рекомендуется обращать внимание и на качество выбираемого материала, каждый из которых имеет свои преимущества и недостатки. Так, различают брус натурального происхождения из сланцевых и корундовых пород, а также камень для обточки алмазного и керамического типов. Среди минусов первого варианта стоит выделить высокую зернистость и быстрый износ, обусловленный необходимостью постоянно смачивать поверхность камня для образования специального состава, автоматически повышающего абразивные качества приспособления.

Именно поэтому лучше оставлять свой выбор на искусственном камне для заточки, длина которого будет превосходить длину лезвия резака, что в значительной мере облегчает процедуру его обработки. Кроме того, можно подобрать брус, ребра которого будут обладать разной степенью абразивности, что позволит осуществлять процедуру основной и финишной заточки в домашних условиях.

Существует несколько видов ручных точилок для ножей своими руками с разной конструкцией и степенью сложности в изготовлении. Естественно, чем проще обустройство такого домашнего приспособления, тем менее комфортным будет его использование в быту и наоборот, большое количество комплектующих позволяет создавать очень удобные модели точилок, значительно облегчающие процесс обтачивания клинка.

Существует несколько видов ручных точилок для ножей своими руками с разной конструкцией и степенью сложности в изготовлении. Естественно, чем проще обустройство такого домашнего приспособления, тем менее комфортным будет его использование в быту и наоборот, большое количество комплектующих позволяет создавать очень удобные модели точилок, значительно облегчающие процесс обтачивания клинка.

Этот момент также следует учитывать при определении оптимальной конструкции приспособления. Настоятельно рекомендуется принимать ко вниманию и такой важный показатель, как объем работ, ведь если хозяину необходимо обрабатывать всего лишь несколько кухонных резаков, то вряд ли есть смысл выбирать для изготовления своими руками профессиональную точилку для ножей с чертежами и трехмерным моделированием.

Для того чтобы сделать точилку для ножей своими руками, можно взять за основу следующие популярные модели:

Особой популярностью пользуется довольно простая в изготовлении своими руками точилка для ножей, чертежи с размерами которой были разработаны известной фирмой Лански. И именно этот вариант является оптимальным для самостоятельного проектирования и дальнейше эксплуатации в домашних условиях.

Самостоятельное изготовление простой модели

Принцип действия устройства по проекту Лански сводится к тому, что обработка надежно зафиксированного лезвия производится под строго определенным углом с помощью сменных насадок точильного камня, обладающих разной зернистостью, в результате чего удается получить очень острую кромку режущего элемента. Готовое устройство стоит около 1500 тысяч российских рублей, но простота его изготовления и минимальный набор необходимых деталей вдохновляет народных умельцев на создание более бюджетных самодельных аналогов из имеющихся в наличие подручных средств.

Пошаговый мастер-класс

К выбору необходимых материалов стоит приступать после подготовки необходимых для изготовления самодельной точилки для ножей размеров и чертежей. Для максимального облегчения поставленной задачи рекомендуется использовать готовые проекты, которые можно найти практически на любом сетевом ресурсе. В качестве примера можно привести сборочный чертеж, по которому можно самостоятельно изготовить точильный станок типа Лански.

Для того чтобы собрать такую конструкцию, мастеру придется подготовить следующие материалы:

- Металлический прут, который можно использовать для изготовления шпилек с маркировкой М-6 нестандартной длины.

- Электрод любой марки, предназначенный для использования в электросварочных работах. Именно из этого элемента выполняются угловые направляющие после полной зачистки от флюса и заусенцев, которая проводится с помощью зернистого наждака.

- Углеродистая нержавеющая сталь со средней толщиной в 3-5 миллиметра, из которой легче всего изготавливаются зажимы со сквозными отверстиями Стоит отметить, что для выполнения таких отверстий понадобится машинное масло, избавиться от которого в дальнейшем поможет обработка концентрированным мыльным раствором.

- Металлические углы средних размеров (9 на 9 на 0,6 сантиметра).

Кроме того, понадобятся гайки и другие крепежные элементы, с рекомендуемой маркировкой которых можно ознакомиться на представленном чертеже. Что касается обработки элементов и их сборки в единую конструкцию, то эта процедура предполагает выполнение следующего алгоритма действий:

Нередки случаи, когда во время эксплуатации выявляются определенные несовершенства самодельной точилки, хотя это не повод для расстройства, ведь всегда можно провести коррекцию, максимально оптимизировав работу устройства и подстроив ее под индивидуальные потребности.

Существует несколько важных правил заточки ножей, которые необходимо соблюдать вне зависимости от того, каким именно образом будет осуществляться эта процедура. Имеются в виду такие тонкости и нюансы:

- Перпендикулярное размещение лезвия по направлению точильного камня при соблюдении угла, равному 1/2 части величины заточки (последнее условие не является обязательным для выполнения).

- Угол заточки должен варьироваться в диапазоне от 20 до 25 градусов.

- Старт обработки с начала лезвия, с наиболее тупой его части. При этом кромку можно закрасить в черный цвет, чтобы не выступать за ее пределы при обтачивании лезвия.

В процессе обточки на кромочной части клинка имеют свойство образовываться характерные поперечные борозды. Их положение относительно базовой линии режущей части должно быть перпендикулярным, ведь только тогда можно будет утверждать, что процедура обточки была проведена верно.